近年来,国外汽车式起重机技术得到了飞速发展,为了降低整机成本,提高性能,整机质量越来越小,在起重性能相同的情况下,自重约比十年前降低了20%左右,由于车辆自重的减小,使车辆采用尽可能少的轴数(尤其是大吨位起重机),这样,大大简化了车辆的结构,成本降低,同时提高了起重机的作业能力及使用经济性,所以,同等吨位的销售价较前十年有大幅下降,对中国国内市场造成了很大冲击。

国内起重机在整机质量控制上与国外存在很大的差距,以徐州重型机械厂三代产品(基本代表国内汽车式起重机技术水平)为例,第一代为八十年代以前定型产品,第二代为九十年代定型产品,第三代为二零零零年以后定型产品,其整机质量控制情况见表一(全地面系列及80吨以上汽车起重机不含配重质量)及图一、图二,可以看出虽然同等吨位的整机自重逐渐降低,但变化不大,说明技术进步较慢。图表也列出了利渤海尔LTM系列最新产品的整机自重情况,可以看出国内产品与其存在明显的差距。

制约汽车式起重机整机质量的主要因素有:

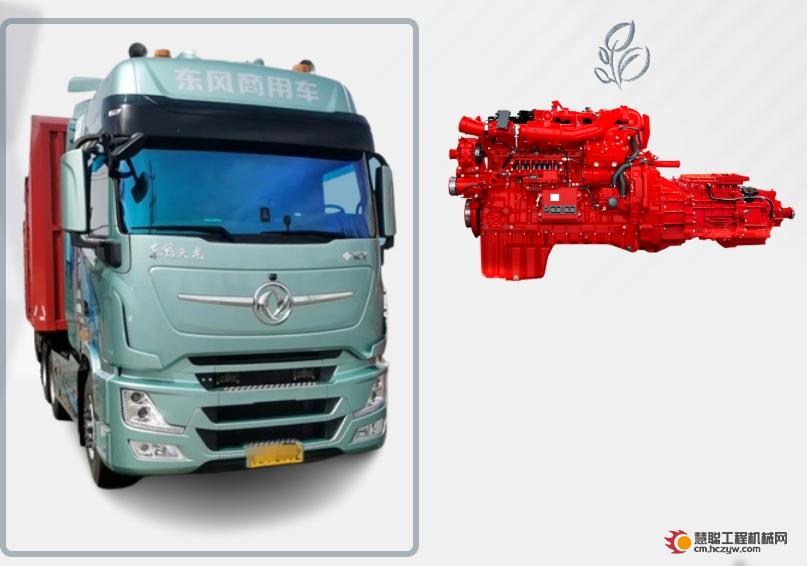

第一,配套件技术水平,以发动机为例,十年前国内起重机采用的6135Q柴油机,额定功率160KW,自重为1200kg,而现在采用功率基本相同的D6114发动机,自重仅700kg,降幅达40%。近几年国内发动机技术进步很快,对起重机整机质量的降低贡献很大,而变速箱、驱动桥的技术水平基本没有进步,仍然制约起重机整机质量技术水平的发展,对于上车,钢丝绳、油缸、卷扬等在自重控制上技术进步也很少。

第二,新材料、新工艺的缺乏。目前国外轮式起重机普遍采用性能等级为960公斤钢材,而国内材料性能等级普遍为460公斤。另外,对于非金属材料,国外在材料性能上及制作工艺方面比较成熟,在起重机上的使用比例不断增加,而国内因材料缺乏或制作工艺不成熟在起重机上使用很少,近几年玻璃钢材料在起重机上得到应用,但其制作工艺上还有欠缺,需要进一步努力。

第三,设计手段比较落后或对新型设计工具掌握还不够熟练,使目前的产品开发基本上处于模仿设计阶段,而发达国家在产品开发上已进入完全优化设计阶段,其在整机质量的控制上也积累了丰富的经验。

第四,缺少完善的试验、研究体系,技术创新能力不足。目前,国内起重机生产企业普遍存在底子薄,经济实力弱,在产品试验研究上的投入不够或心有余而力不足,不完全具备自主试验、研究的条件。创新技术一般直接在产品上试验,所以技术创新上的风险很大,在一定程度上影响技术人员的创新意识。

国内汽车式起重机整机质量控制要得到发展,缩短与发达国家的差距,必须从以下几个方面努力:

一、整机布置要简洁、流畅、突出重点,推广微电子技术的应用;

二、具体结构细节设计要进一步细化,设计人员从意识上要屏弃不出问题就行的设计思想,每个零部件的设计要达到结构上的最优化;

三、对整机质量影响较大的结构件,运用先进的设计手段,结合分析试验,展开全面优化设计,总结出一套科学合理的设计方法;

四、对采购件,要协同配套厂家一起,找出其差距,帮助其改进,共同进步,共同发展;

五、加大对非金属材料及其制作工艺的研究应用

热门推荐