作者:重庆钢铁高等专科学校曾慧娥

【摘要】通过对机械产品特征造型设计过程的分析,建立了基于特征的产品信息模型,研究了以参数化造型技术构建产品特征的方法,论述了特征造型系统的结构及功能,阐明了应用系统实现机械产品特征设计的方法和步骤。【关键词】实体造型特征造型1特征建模方法机械产品设计是一个多因素、多环节循环复杂的决策过程,为适应社会发展和市场竞争的需要,人们在不断地寻求以高新技术为支持平台的现代产品设计方法。基于特征造型的产品设计方法是随着CAD/CAM一体化要求而产生的,是建立在实体造型方法基础之上,更适合于计算机集成制造系统的产品设计方法。它在原理和方法上与实体造型既有密切联系,又有以下不同。(1)三维线框、曲面和实体造型着重完善产品几何描述问题,而忽视产品工程意义,使设计和制造信息不连贯。特征造型则着重表达产品的完整技术和生产管理信息,在最终产品上保留各功能形素的原始定义和相互依赖关系,以便用统一产品模型替代传统设计中的成套图纸和技术文档,使产品设计和生产准备各环节得以并行展开。(2)在产品特征模型中引用基准点,中心线,局部坐标系等单元,突出面(如配合面、支撑面、定位面和基准面等)的作用,这些面不同于一般几何面,必须易于检索其定型和定位尺寸。这要求允许在三维物体之外存在孤立的点、线和面,引入非流形和非规则集合,扩展欧拉操作范围。(3)特征造型产品设计在更高层次上进行,操作对象不再是实体造型采用的原始的线条和体素,而是产品的功能形素,如螺纹孔、定位孔、键槽、凸台和耳板等,这需要采用局部操作和尺寸驱动技术,并要求使用新的数据结构和新的特征组合算法。特征的引用直接体现了设计意图,使得产品模型易于理解,节省产品设计时间。(4)特征中的几何和非几何信息将产品设计意图贯彻到各后续环节并及时得到意见反馈,加强了产品设计、分析、工艺准备、加工、检验各部门的联系,有助于推动产品设计和工艺设计规范化、标准化和系列化。可见基于特征造型的产品设计方法是产品虚拟设计的核心,为设计、制造及生产管理提供服务,为智能CAD系统和智能制造系统的逐步实现创造条件。因此,对基于特征的机械产品造型课题的研究是十分必要的。2特征模型信息描述从CIMS和虚拟设计角度出发,特征分类如图1所示。

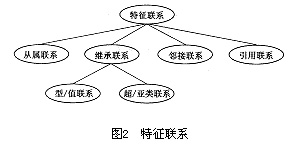

零件模型的生成不是依赖于体素拼合,而是突出了各种面的作用,如基准面、工作面和连接面等,需要处理和记录不同特征间的继承、邻接、从属和引用联系。根据特征间的联系,将特征类的实例定义为对象,得图2所示的面向特征联系图。

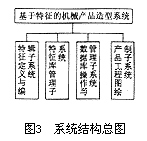

在特征的属性集中包括三方面的属性:①参数属性,描述特征形状构成及其它非几何信息的定义属性;②约束属性,描述特征成员本身的约束及特征成员之间的约束关系属性;③关联属性,描述本特征与其它特征之间、形状特征与低层几何元素或其它非几何信息描述之间的相互约束或相互引用关系的属性。根据特征和特征联系的定义,建立基于特征零件信息模型的分层结构,分为零件层、特征层和几何层三层。将零件的几何信息按层次展开,以便于根据不同的需要提取信息。零件层主要反映零件总体信息,为关于零件子模型的索引指针或地址;特征层包含特征各子模型的组合及其各个模型间的相互关系,并形成特征图或树结构,特征层是零件信息模型的核心,各特征子模型间的联系反映出特征间的语义关系,使特征成为构造零件的基本单元,具有高层次工程含义。B-REP结构表达的几何/拓扑信息是整个模型的基础,也是零件图绘制、有限元分析、装配分析等应用系统关注的对象。3参数化特征造型方法综合运用参数化特征造型的变量几何法和基于生成历程法这两种造型方法实现特征的构造和编辑。将几何模型定义成一系列特征点,并以特征坐标为变量形成一个非线性的约束方程组,确定对元素长度、半径和相交角度限制等尺寸约束条件,设定限制元素的方位或相对位置关系等几何约束条件。当约束发生变化时,利用迭代方法求解方程组求得一系列新特征点,从而生成新的几何模型。借助一些简单模型进行多次运算生成三维几何模型,记录模型生成过程中的所有信息,将记录的定量信息作为变量化参数,当赋予参数不同的值时,更新模型生成历程,得到不同大小或形状的几何模型。模型可以很复杂,常用于三维实体的参数化建模。由于三维模型是由其它简单的所谓子模型经多次运算生成的,模型生成历程呈一树状,树叶表示基本子模型,支结点表示运算生成的中间模型,树根则代表模型本身。基于模型的生成历程进行参数化建模时,可被参数化的对象是历程树中所包含的基本模型数据和各种运算参数。参数化的尺寸及施加的各类约束保留在模型生成历程中,可参数化的基本模型数据是各种体素特征尺寸和平面图形的几何尺寸,中间模型或最终模型是运算生成的,所以历程树中这类模型内包含了各类运算参数,参数形式与布尔运算、扫描变换、倒圆与倒角以及各种定位操作等运算类型有关。由于加工环境、生产规模、产品相似性程度、标准化和系列化程度各异,采用参数化设计方法进行特征设计,对于标准化系列化产品来说,各个零件族的变化可由一组参数来控制,或用某种变异规律来描述。因此各零件族的几何特征及加工过程可用参数和变异规律来表达。4特征造型系统结构与功能在现有的几何造型系统基础上,交互使用特征识别和特征造型方法,实现基于特征的机械产品造型系统的开发研究,系统结构图如图3所示。

4.1特征定义与编辑子系统定义特征的参数化实体、属性信息模式、加工的知识规则等,它包含以下特征:一是零部件中较为通用而又相对固定的设计特征定义,如圆柱孔、凹坑和简单槽类;二是在设计过程中针对特定的应用动态地生成的实例化复合特征或零部件;三是自定义的特征,以作为针对特殊应用的特征组,在定义新特征时根据特征的几何复杂性借助于实体造型,运用参数化方法实现。设置具有“并、交、差”等布尔运算功能的布尔运算处理器,其计算精度满足设计和制造精度要求。提供特征编辑功能,包括特征的修改、增减、特征尺寸的驱动、特征的识别、特征的替换以及特征的移动等操作,使设计者方便、快捷、灵活地生成零件模型,为下游的设计过程提供产品基本信息。4.2特征库管理子系统从工程实际应用出发,将机械零件分为五类:轴类、盘类、曲面体类、箱体类和支架类,依零件族进行特征分类,建立面向零件族、面向产品的特征库,按成组技术的零件分族方法将特征分成与零件族对应的特征库并实施管理。每一类特征库用于表达某类零件簇,用户可根据零件的分类分析每一类零件簇的特点,从而抽取一组特征,这组特征就构成该类零件的特征库。4.3数据库操作及管理子系统用于并行设计系统管理人员对工程设计数据库进行有效的管理和维护,包含:initdb(产生数据库中心区)、extendb(建立数据库基本数据区)、centdb(对数据库中心区进行各种操作)、progdb(对数据库中的工程实体进行操作)、sosdb(恢复受破坏的数据库)等功能。可进行工程实体的检索、备份、编辑、恢复、指针管理、解码、排序、空间压缩等多项重要的管理工作。4.4产品工程图绘制子系统利用草图功能二维建模和从三维造型中直接生成工程图纸,向用户提供一整套绘图命令和功能,完成图形编辑功能,如裁剪、延伸、平移、旋转、拷贝、倒圆、剖面线、参数化尺寸驱动、复杂二维图形的交、并、差运算等功能,使设计者可以快速、方便地绘制二维工程图。5应用实例低速大扭矩减速器是承载能力较大的机械传动设备之一。根据用户提出的技术要求和工作条件,以齿轮箱为对象,进行分析研究,以达到尺寸小、重量轻、承载能力大的目标。拟采用刚性箱体,焊接式结构。箱体前后壁采用双层壁结构型式,在箱体有最大应力和变形的轴承座下部,采用箱形加强筋以增加箱体刚性。为减少箱体扭曲变形,在箱体内增设两条定位梁,并在底板上增设加强筋。齿轮箱特征造型设计的方法和步骤如下:(1)构造基体根据初步的设计方案,利用三维造型功能进行基体构形,生成减速箱箱体的雏形。基体的构形可不受限制,可表达极复杂的形体。(2)建立零件信息模型调用特征(如加凸台、挖孔、开槽、倒角等)作用于基体,形成所需的零件信息模型。系统采用多种形式结合的方法表示零件,用边界表示B-REP和CSG描述基体,B-REP记录形体边界信息,以便于图象处理,CSG树记录形体的创建历史和原始数据。特征的描述以参数表达为主,同时保留其B-REP表示和CSG树。用特征树记录由基体和特征构成零件的整个过程,并用CSG树,B-REP及参数化方式描述。(3)构建箱体的形状特征模型从特征库中选择所需设计特征,输入设计参数,通过实体造型产生特征的几何模型,经特征操作,将多个相关特征结合起来,共同构成箱体的形状特征模型。(4)创建形状特征激活相应特征库中的体素生成模块以创建形状特征,并对其表示框架进行赋值后生成。特征体素的生成大多是基于扫描体生成法则,如孔的生成,通过一截面形状绕一轴旋转生成;考虑到设计需要,某些体素为多个简单体素复合而成,使得处理较为方便。(5)生成箱体几何模型采用CSG树混合B-REP方法表示特征的几何模型。对每个形状特征体素,创建时均生成体素的边界表示,在由形状特征体素构造产品几何模型过程中,采用CSG树记录生成产品模型,模型构造完成后,搜索CSG树记录的信息,自动生成产品的B-REP模型,使两模型相互融合以表达产品的几何特征和结构。(6)编辑箱体特征对特征定形参数和定位参数进行编辑操作。选取要修改的特征及修改类型,改变相应参数,系统根据参数约束关系自动将参数变动传递到特征几何表示中并反馈于图形显示上,同时使相关特征的参数发生变化。并自动检查特征是否满足特征自身的定义约束。特征编辑功能主要有特征参数修改、删除特征、增加特征、特征替换、特征移动、特征倾斜,特征位置调整和特征复原等编辑功能。(7)构建数字模拟箱体对箱体进行色彩设计、材质纹理处理,设置多个透视观察点和多个光源,产生带阴影和反射的彩色光照模型,构建一个真实感很强的数字模拟箱体。6结束语特征造型是产品虚拟设计的关键技术,是CAD/CAM技术的一个新里程碑。基于特征的机械产品造型系统研究起点高,需综合吸收运用各种现代设计理论方法和高新技术,系统功能有待进一步加强和完善,以更适应现代机械产品设计的要求。

热门推荐