作者:衡阳有色冶金机械总厂高梦熊

随着科学技术的发展和计算机技术的应用,地下装载机的控制技术也发生了根本性的变化。从原来的全手工操纵向半自动化方向发展,因而大大简化了地下装载机的操纵,提高了驾驶员的舒适性和地下装载机的生产能力。1 柴油机电子控制技术目前世界上地下装载机用柴油机采用电子控制技术的有两家:美国Detroit公司和美国Caterpillar公司。现以Detroit公司的电子控制系统(DDEC)为例说明它的组成及工作原理。DDEC是一种完全集成的发动机管理与控制系统它由电子控制组件(ECM)、电控泵喷嘴(EUI)和各种传感器等三大部分组成。ECM是系统的“大脑”,它实际上是一台功率很大的计算机。系统从操作者、发动机和装在机器上的各种传感器接收来的信号传送到ECM,ECM接受这些电子输入信号经分析就知道司机想要做什么、机器正在做什么以及发动机的温度、转速、油压、负载系数等。然后ECM将这些输入的信息同存贮器内的数据(柴油机设计的极限值,如发动机功率、发动机保护、废气排放极限;机器使用者所设定的各种极限值,如最大车速等)进行比较后输出信号,以控制燃油喷嘴的喷油时间与喷油量,或调节发动机与机器的性能等。信息的传递过程如图1所示。

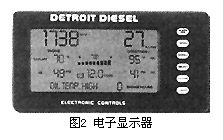

在发动机仪表盘上有两盏指示灯,一盏是黄灯,另一盏是红灯。当故障较小时,黄灯亮,说明换挡后要检查发动机;当故障较大时则红灯亮,此时要立即停机,以避免发动机损坏。DDEC可自动监测发动机故障,其中包括冷却液液位低、冷却液温度高、机油油压低、机油油温高、燃油油温高、燃油压力低、喷嘴响应时间、曲轴箱压力过高、蓄电池电压低和发动机超速等。为了从ECM中获得更多的有关信息和尽快确定故障,通常采用以下三种装置: (1)诊断开关:简单的诊断开关装在仪表盘上,只要司机轻轻地按一下此按钮,发动机检查灯将闪烁数码。这个数码对应于查明故障的小卡片,小卡片将清楚地指明问题所在。(2)电子显示器:该电子显示器替代了典型的机械仪表盘。底特律柴油机电子显示器能显示出现的任何问题,见图2。

(3)手提式诊断工具:只要把手提式诊断工具插到DDEC系统中,就能很快识别发生问题的部位。此工具价格使宜,使用方便。同一工具可用于改变用户的选项,例如空载速度、机器的最大行走速度等。2 地下装载机动力换挡变速器半自动和全自动控制目前地下装载机广泛采用Clark公司定轴式动力换挡变速器或CAT公司行星动力换挡变速器。由于采用了半自动或自动换挡,因而改善了地下装载机的使用性能与操作性能,司机只须集中注意力行车。半自动换挡与全自动换挡的区别在于后者随负荷与速度的变化而自动换挡。现以C1ark公司的APC。100自动控制系统为例,说明其组成与工作原理(图3)。

(1)控制箱。控制箱中有一个中央外理器,它接收驾驶室内的控制器、变矩器、变速器及油门的数据信号,并根据这些信号及机器的预定要求进行处理,然后向变速器发送电子信号,从而以最快的速度进行相应的操作,其过程见图4。

(2)电子挡位选择器。它可以预先设定各变速挡,从而提供简单且平稳的换挡操作,使手柄型和操作台型的控制器可以与大多数变速器配合使用,减轻司机的精神集中程度,还可以对传动系统起保护作用。该选择器与大功率的微机和显示器相连,起着反向保护、反向设定挡位、降速保护、空挡启动保护、变矩器自动锁紧、半自动换挡和预启动挡位等设定作用。(3)速度与方向控制阀。它是一个执行元件,受中央处理器与电子挡位选择器的控制,其作用是按预定要求换挡。(4)涡轮传感器。用于检测变矩器油温与涡轮转速。(5)发动机传感器。用以检测发动机的各种特性。(6)油门传感器。它是脚踏板总成的一部分,代替了从驾驶室到油门的机械连接,把对油门的控制转化为电信号,送入中央处理器。(7)操纵盘上的开关及显示器。它能诊断硬件的故障,检查油门传感器的功能和速度传感器的运行状况,如果机器一旦出现故障,所有的输出将全部被关掉。(8)变速器温度与压力传感器。检测变速器的油温与离合器的压力。(9)发动机温度与压力传感器。检测发动机机油压力与温度。(10)离合器脱开开关。使司机利用制动器踏板将变速器转换到空挡位置,此种功能可为实现机器的其它功能提供足够的发动机动力。3 总体操纵地下装载机传统的操纵系统包括转向操纵杆(或方向盘)、换向操纵杆、换挡操纵杆、铲斗举升下降操纵杆、铲斗收斗倾翻操纵杆、停车制动杆、加速踏板和制动踏板,即所谓六杆二板操纵。为了减轻司机的劳动强度,减少误操作,近几年地下装载机采用了单操纵杆与双操纵杆,由电操纵代替传统的机械操纵。单操纵杆把转向、换挡、换向三根杆并成一根杆(即所谓STIC系统),例如Catepillar公司的系列地下装载机就是采用了这种形式。只要左右移动操纵杆就可以控制车辆左转或右转。车辆的前进与后退由控制杆腹部的扳机开关操纵。操纵杆上部的两个按钮用来换挡,左上钮为升挡开关,按一下可升一个挡位,右下按钮为降挡开关,按一下降一个挡位。双操纵杆把换向与换挡合成一根杆,也就是说换向与换挡靠同一根操纵杆完成,例如C1毗公司的电操纵杆就是这种操纵形式。最近德国Paus公司推出了一种全新的双杆控制系统,该系统无方向盘,无脚踏板,所有的控制全在两根杆上。左操纵杆向前报,控制大臂下降;往后拉,控制大臂上升;往右扳,铲斗装载;往左扳,铲斗卸载:油门控制与制动由左操纵杆正后面的按钮控制。右操纵杆向前推,车辆右转弯s往后拉,车辆左转弯;往右扳,车辆后退;往左扳,车辆前进。左操纵杆正后面的按钮控制车速。该操纵系统不需要液压管路,加大了司机室的操作空间,使司机的操纵更加舒适。这种操纵系统对小型机来说意义更大。4 遥控装置与自动装载系统为了能在危险采矿区作业,大幅度地提高安全性和生产率,改善作业条件,各地下装载机制造厂纷纷推出遥控地下装载机。早期的无线电遥控装置必须由人站在危险区附近操纵。最近德国Paus公司在新型TIGER 300D型地下装载机中采用了加拿大Nartilos公司的遥控装置。在装载机的正前方有两台摄像机,正后方有一台摄像机。摄像机把图像通过机器上的传输—接收装置传输到遥控箱的显示屏上。当发现道路上有人站立时,车辆就会自动减速,如果需要的话还会自动停机。这种装置不仅扩大了司机的视野,还可以进行更大范围的无线电控制,而且也更安全。从80年代末至90年代初,瑞典T肋rock公司与LKAB公司一直在进行自动装载和运输系统的研究。在该系统中,运输和卸料完全用计算机控制,装载仍由操纵人员遥控。经过几年的研究与发展,第一台真正的装有自动化装载系统的URO 2500E型地下装载机己于1999年末在瑞典基律纳矿使用。地下采矿要实现自动化,必须克服一系列困难。地下矿又与露天矿不同,后者利用全球定位系统(GPS)为车辆导向,而前者无法收到GPS信号,为此T肋rock公司采用了一种全新的导航系统,即在每台地下装载机上装有二套导航系统。一套系统是惯性导航设备,该设备有一套陀螺仪,陀螺仪与传动系统内的计算机连在一起,测量机器的加速度与减速度,连续监视运行距离与速度。而安装在装载机前部与后部的激光扫描仪,则连续在水平面与垂直面上描绘矿山巷道的断面,并能记录与记忆行进路线上各点的外形,然后反馈到控制室内的中心计算机上,使计算机能准确地了解每台地下装载机的实时位置,避免这台机器与另一台机器发生碰撞。在进行自动操作之前,必须依靠人工输入大量信息,例如地下装载机应首先依靠人为控制来识别工作循环过程,即司机在驾驶室内或利用电视遥控系统控制地下装载机沿着设定的作业路线缓慢地移动,使地下装载机一次就学会基本操作循环,其中包括行走及各种装卸作业,然后再返回到原出发地。在室内则用电视遥控设备操纵地下装载机,由计算机控制运输与卸料,一个司机能在控制室内同时监控三台地下装载机。

热门推荐