一般来说,一台工程机械产品(设备)主要有部件、零件和辅助结构装置构成,而部件又由两种以上零件组成。导致产品(设备)出现故障的大多数原因就是一种或多种零件不能达到工作要求,需要对相应的零件进行修复和更换。为缩短产品(设备)的平均故障时间,减少因停机而造成的损失,最大限度为用户创造增值服务,从理论上讲,大批量、多品种储存备件就能解决这种问题。但大批量、多品种的储存方式无疑造成了库存成本、管理成本的增加。如果这方面的成本增加大于因扩大库存而争取到的顾客利润,那就有点得不偿失了。为了优化库存成本,保证最大限度满足市场,这里介绍一种新型的库存管理模式3A管理。 我们先对产品(设备)按重要程度进行分类,其权重由高至低依次为A类、B类、C类;按同样道理再对产品(设备)的部件、零件作ABC分类。 1.产品(设备)的ABC分类: 19世纪。巴雷托在研究米兰财富分布时,30%的人控制了80%的财富,这一现象可概括为重要的少数,次要的多数。这就是应用广泛的巴雷托原理。此原理也适用于我们的日常生活(生活中我们大部分决策不怎么重要,而少数的决策却影响我们的未来)。产品(设备)ABC分类法就是应用了这个原理:把一段时期内的不同产品(设备)销售额占这段时间内产品(设备)总销售额权重情况分成三类。(金额的大小是物资重要程度的尺度。也就是说,一种重要的物资是价格虽低但用量极大的物资可能是价格极高但用量极小的物资。) 例如:现有20种产品(设备),按销售额依次排列后,前5种占销售额的80%,另外6种占15%,其余9种占销售额的5%,利用巴雷托曲线如图1所示: 从图中发现,前5种产品(设备)占品种总数的25%,而占销售额的80%,应列为A类;另6种占品种的30%,占销售额的15%,列为一般产品(设备),即B类;其余9种占品种数的45%,只占销售额的5%,则应定为C类。 另外,由于产品(设备)的更新换代,公司每年都推出一系列的新产品(设备)参与市场竞争。新产品(设备)经过市场认可后,逐渐成为我们占有市场的主打产品(设备)。新产品(设备)是我们保持持续经营,在市场中保持不败一重要法宝。同时,经过产品(设备)成熟期的老型产品(设备)对备件还有一定程度的需求量,进入衰退期后,其使用价值慢慢低于其维修价值,备件需求量逐渐消失。所以,我们考虑产品(设备)分类时,把这两类产品(设备)强定为A类。 2.部件的ABC分类: A类部件:产品(设备)的核心、主要负载部位,直接影响产品(设备)工作性能且影响重要,如发生故障则后果严重、停机损失严重; B类部件:产品(设备)的较重要部位,发生故障影响产品(设备)的功能、产品(设备)质量、生产效率和安全环保,但不会造成严重停机损失; C类部件:产品(设备)的辅助部位,发生故障暂不会对产品(设备)功能、产品(设备)质量、生产效率和安全环保产生即时影响的。 3.零件的ABC分类: 零件的分类我们再次利用了巴雷托原理。我们统计出徐工营销公司备件中心近五年内零件销售额情况如图2: 图中A类零件虽然在库存种类上只有20%,但其年出库金额却达到总额的65%。这里我们讨论的内容和零件的单价无关。例如A类零件可能是单价虽然很低但年出库量很大;或者说每年出库量很少,但其单件(套)价格很高。这里值得注意的是,零件的出库量总金额权重并不是一成不变的,例如,在新产品(设备)的试制阶段、产品(设备)成熟期其相应的零件需求量相对大一些。产品(设备)进入成熟期后,其工作性能基本稳定,零件需求趋于平衡。但随着产品(设备)逐渐被更先进的产品(设备)所代替,进入衰退期时,零件需求量慢慢降下来。所以我们对零件的ABC分类时结合产品的生命周期,选取一定的时间跨度: A类零件:近五年内,年出库金额占销售额60%以上的零件,且种类在库存总类中不高于20%。 B类零件:近五年内,年出库金额占销售额25%左右的零件,且种类在库存总类中处于30%左右。 C 类零件:近三年内,年出库金额占销售额15%以下的零件,且种类在库存总类中不低于于50%。 我们可以由产品(设备)、部件和零件的ABC分类派生出从AAA,到CCC共27种零件类别。然而,为了压缩库存,仅有23类纳入库存结构模型管理范畴,其余4类均作零库存处理,也就是说,当市场有新的需求时,才去订货、采购,平时不作储备。纳入备件库存结构模型管理范畴的备件又被分成三级。为了便于分析,我们可以用一个三维正方形来表示备件库存结构,正方形在原点的顶点代表AAA,即最重要备件,远离原点的顶点代表CCC,即最不重要的备件。我们以靠近原点的远近来区分重要程度,以两个垂直AAA-CCC对角线的三角形为分界面,如图3所示。这样得到四个不同的级别。 第一级(3A):AAA,BAA,ABA,AAB(3A及2A1B);即靠近三维坐标系原点小三角锥体上的四个点,代表了最重要,需要做冗余库存的零件。 第二级(2A):ABB,ACA,BCA,ACB,ABC,AAC,BAC,BBA,CAlB;,CBA,BAB,CAA,BBB(2AlC、IA2B、1AlBlC及3B);即夹在靠近原点小三角形和中间大三角形之间的点,代表了较重要,可以做一般库存的零件。 第三级(3A):ACC,BCB,CCA,CBB,CAC,BBC(1A2C及2BlC);离原点最远的小三角锥体上的点,代表了不重要,可以做短缺库存的零件。 第四级(其他):BCC,CCB,CBC,CCC(1B2C及3C);代表最不重要,可以只存信息,不存实物的零件。 库存物资经过一段时间的销售和消耗后,需要重新订货来补充库存满足需要。常见的订货模型有定量订货和定期订货两种模型。对我们满足销售的库存来说,每一种备件需求量只和市场需求情况有关,属于独立需求,我们把这类需求的订货模型看成定量订货模型。定量定货模型有以下特点: 1.模型当达到规定的再订货水平的事件发生后,就进行订货; 2.到订货水平的事件随时可发生,主要取决于对该物资的需求情况,不受时间的驱动; 3.定量订货模型是一种永续盘存系统,它要求每次从库存里取出货物或往库存里增添货物时,必须刷新记录以确认再次订购点。所以采用这种模型必须连续监控剩余库存量。 定量订货模型要求规定一个特定的点R,当库存水平达到这一点就应进行订购。也就是说,订货的时间点并不一定库存数量为零的时候。这样一来,订购点和零库存点有一个时间差,此时间差我们称为订货提前期L。对于最佳订购量(也称经济订购量)的确定,为使问题简单化我们做以下的假设: 1.备件需求是固定的,而且整个时期内保持一致; 2.提前期(从订购到收到货物的时间)是固定的; 3.单位产品是固定的; 4.存储成本以平均库存为计算依据; 5.订购成本固定; 6.所有的备件需求都能满足(不允许延期交货)。 设R=某备件年需求量(件/年) P=某备件单件购买费用(元/件) C=某备件每批次订货费用(元/次) Q=某备件每次库存批量(件)——待优化 H=单件备件平均年库存保管费用(元/件.年) dR=某备件保险冗余数 L=某备件提前订货期(天)=从提出订货至货物入库之间的时间 则理论库存年费用=年购买费用+年订货费用+年保管费用 TC=RP+RC/Q+QH/2 dTC/dQ=-RCQ+H/2,令dTC/dQ=0 则最经济订货量Q=; 重新订货点R=R/365×L+dR; 实际全年库存总费用TC=(R+dR)P+RC/Q+QH/2+dRH 确定了最经济订货量和订货点后,我们就有以下库存模型: 模型分析如下: 1.当时间轴处于x位置时,模型属于冗余库存模型。适应于第一级(3A)备件库存。该模型要求备件必须有一定量的冗余库存量,同时,备件库存在到达冗余量之前要提前订货。 2.当时间轴处于X1位置时,属于一般库存模型,适用于第二级(2A)备件库存。该模型允许库存量为零。 3.当时间轴处于X2位置时,属于可短缺库存模型,适用于第三级(1A)备件库存。该模型允许备件供应时间滞后于需求时间。 4.第四级(其他)备件一般做零库存处理,当备件有需求时才组织采购。

基于3A管理模式下的销售备件库存分析

一般来说,一台工程机械产品(设备)主要有部件、零件和辅助结构装置构成,而部件又由两种以上零件组成。导致产品(设备)出现故障的大多数原因就是一种或多种零件不能达到工作要求,需要对相应的零件进行修复和更换

热门产品(点击查询产品底价)

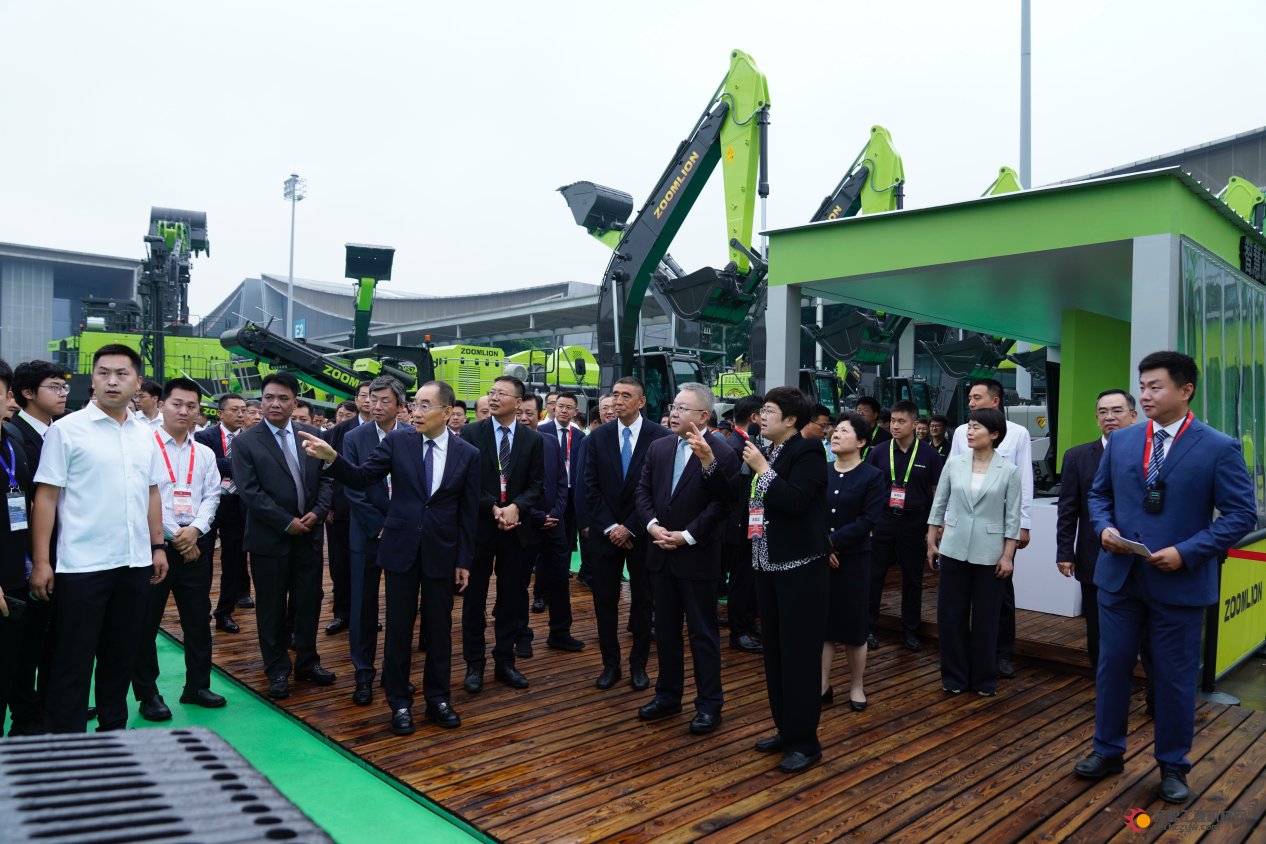

整机专区

- 挖掘机械

- 铲土运输

- 起重机械

- 混凝土

- 压实机械

- 路面机械

- 桩工机械

- 工业车辆

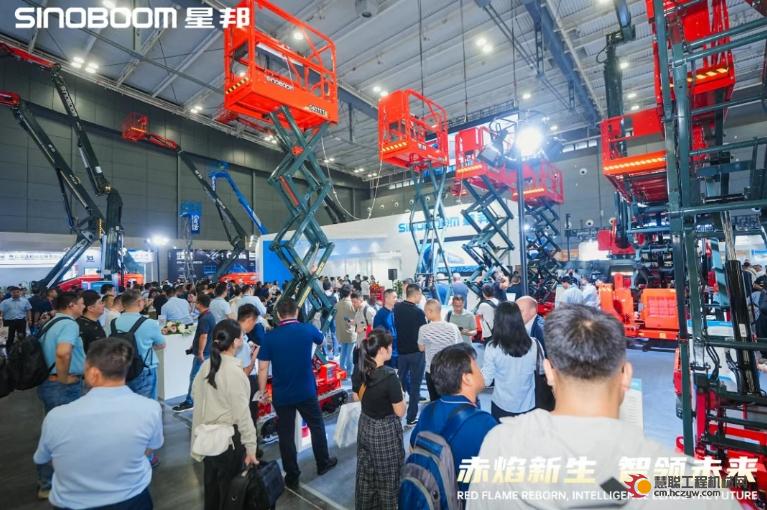

- 高空作业

- 凿岩机械

- 掘进机械

- 农业机械

工程机械内幕

实时掌控行业大事小情

机主邦

机主邦 帮机主 让机主不孤单

慧聪商情电子刊

直达商家商机无限

热门推荐