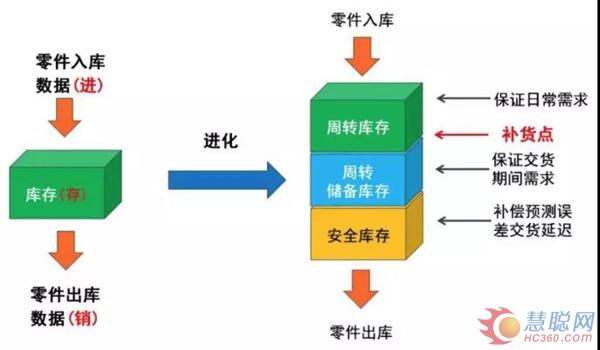

从进销存系统到三箱库存管理模型

优秀的企业都善于建立数据模型,从业务流程中找到有效的方法对数据进行分析,得到的结果用来指导企业的运营,因为优秀的企业都懂得一点:企业中的大多数职能——包括研发、销售、服务和配件业务——都可以用先进的量化分析技术加以改进。

零件库存的进销存系统

从前我们把零件仓库看作一个整体,通过进、销、存系统来统计零件库存数据,比如:销量、在途数量、当前库存量和缺件数量等,市场上也有很多进销存的软件,帮助企业统计和管理零件业务,保证企业的货、款和票做到三清,让企业知道自己的零件销量、应收账款以及零件仓库里的库存情况。

日常的零件运营产生了大量数据,进销存系统只是把这些数据进行了统计和整合,却极少有人通过获取的这些零件数据预测市场的需求,了解企业库存的状态,哪些零件是健康库存,哪些零件是呆滞库存,我们无法从零件外观加以判断,必须根据零件的出入库记录和需求频率数据进行量化分析。显然,仅仅依靠库存管理的进销存系统并不能为企业提供这些信息,还需要对库存建模并对数据进一步量化分析。

周转库存

零件库存的策略可分为两种:1.库存订单,预测驱动,保证库存,主要用于快速周转零件;2.日常订单和紧急订单,难以预测,订单驱动,主要针对慢速周转零件,不库存或少库存。谈到库存管理,我们主要涉及的是库存订单,即还没有收到客户订单之前需要库存的零件,以便在需求出现时能够及时满足。

日常订单和紧急订单可以随时采购,可库存订单是基于对市场需求预测的采购,供应商通常会规定一个订货周期,例如:每周订货1次,企业每周一发出采购的库存订单,即使周三出现了缺货的情况,也不得不等到下周一才能再次采购库存订单。为此,我们把零件库模型看作一个存放零件的箱子,称之为周转库存(WorkingStock),每天都有零件拿出箱子(零件出库,用于销售和服务),定期又有零件放入箱子(零件采购入库,定期补充库存),以保证零件不会缺货,满足客户的需求。周转库存量就是订货周期里的需求量,例如:1周的零件需求量。

周转储备库存

订货之后,零件并不能马上运到,零件从订购到入库中间存在一个交货期(LeadTime)。当我们发现零件不够时,可能已经太迟了!尽管马上订购了零件,可客户需要时订购的零件可能还在路上,就会出现缺货,影响零件的现货率(ServiceLevel)和客户满意度。企业与供应商之间的距离越远,交货期可能越长。

为了有效解决交货期中间零件的缺货问题,我们在周转库存之外又增加了第二个箱子,称为周转储备库存(WorkingReserve),里面是零件交货期的需求量(LeadTimeDemand)。例如:交货期为2周,周转储备库存就是2周的零件需求量,用来保证正常情况下新订购的零件到货之前不会出现缺货。

图1:周转库存和周转储备库存模型

当周转库存里的零件用完时,就需要订货来补充库存,这个节点就称为补货点(Re-OrderPoint);正常情况下,当周转储备库存里的零件用完时,补充的零件正好到货,保证了客户的需求。这就是周转库存加周转储备库存的模型,如果需求稳定,两个箱子里的零件就能够很好地满足客户需求。

三箱库存管理模型

周转库存加周转储备库存的模型看起来设计得十分完美,可惜,现实世界却极其复杂,没有人知道什么时候设备会出故障,也没有人能准确地预测零件需求量,即使用数理统计算出来的需求量也仅仅是经验值,存在偏差。

所以,仅有周转库存和周转储备库存还远远不够,一旦需求预测出现偏差,或者交货期延长,缺货的情况仍然可能发生。为了抵消需求预测偏差和交货期延迟,我们又增加了第三个箱子,称为安全库存(SafetyStock),一旦出现预测偏差,就可以用安全库存里的零件来提升满足客户需求的概率,这就是三箱库存管理模型(图2)。

图2:从进销存系统到三箱库存管理模型

这样一来,周转库存满足日常需求,周转储备库存保证交货期需求,安全库存用来抵消需求预测偏差和交货延迟带来的缺货风险,超出以上三种库存的零件都被称为过剩库存,是管理缺失的结果,对企业的利润没有任何贡献,要尽量避免。客户服务的世界虽然并不完美,但我们可以通过相对完美的解决方案来提升客户的满意度。

库存管理就是优化三只箱子里的库存量

针对代理商库存的痛点——缺货和过剩库存,我们可以按照三箱模型来精准控制库存,从而动态、实时地确定每只箱子里的零件数量,优化资金的利用率,极大限度地降低过剩库存,以达到较高的零件现货率。这样既避免发生缺货情况,又挤掉多余的库存“水分”,为企业减少了占用的资金。

图3:过剩和缺货是库存管理中的一对孪生兄弟

过剩和缺货是库存管理中的一对“孪生兄弟”,如果把有限的资金浪费在过剩的库存上,必然会影响有效库存的资金投入。通过三箱库存模型我们可以清楚地看到:只有周转库存和周转储备库存才能提升零件现货率和利润,安全库存是以牺牲部分库存投资回报率为代价,保证企业在需求波动情况下的现货率和客户满意度,而过剩库存则对现货率没有任何贡献。

虽然零件的库存水平与现货率正相关,但不懂库存管理只会事倍功半,盲目增加库存会给企业带来巨大的风险。所以,不要相信“增加库存就能提升现货率和客户满意度”的说法,把有限的资金用在需求高、周转快的零件上,才能取得更好的效果。这样做不仅投资回报率更高,客户满意度也更好,因为出现常用滤芯缺货与发动机总成缺货时,客户感受是完全不同的。简单地说,库存管理工作就是在保证一定现货率的条件下,尽可能把周转库存、周转储备库存和安全库存降到极低,并努力消除过剩库存。

如何降低三只箱子里的库存量?

零配件业务有很强的可重复性,但仅靠经验进行需求预测是远远不够的,企业必须向数字化转型,通过建立零件库存管理的模型,用数据来驱动预测,改善库存管理的效率,让数字化成为企业的核心竞争力。我们可以通过分析三箱库存管理模型,采取措施降低每只箱子里的库存量,以实现较好的库存管理效果。

首先,周转库存里的零件数量就等于年度零件需求量除以每年订货的次数。显然,订货次数越多,周转库存越小,库存周转率也会越高。所以,说服供应商增加代理商和配件店库存订单的订货次数,就能降低周转库存的金额。

第二,周转储备库存与交货期的长短成正比,要降低周转储备库存,就必须缩短交货期,这一方面需要与供应商之间建立良好的沟通与合作,收到库存订单后当天发货和一周后发货,结果对代理商和配件店库存的影响完全不同;另一方面,需要与物流公司建立良好的合作,不要总是选择便宜的物流公司,为了节省运费他们总是拼车,交货期耽误几天对零件库存的压力要远远高于节省下来的运费。

第三,安全库存的设置也十分关键。设置合适的安全库存是库存计划的看家本领,因为一旦安全库存设置太低,就可能发生缺货;如果安全库存设置过高,又可能出现过剩,产生呆滞风险。库存计划必须根据市场需要和企业的库存战略,设置合适的安全库存。

安全库存与三个因素有关:1.需求不确定性,预测偏差;2.供应不确定性,交货延迟;3.零件现货率目标,现货率越高,安全库存也越大。需求预测的误差是正态分布曲线,安全库存与需求量预测的标准差σ成正比,零件现货率的目标决定了安全库存系数,安全库存越大,缺货的可能性越小。

很多企业要求所有的零件都要满足较高的零件现货率,这正是大量呆滞库存产生的原因之一,企业应根据零件不同的活跃程度来设置不同的现货率策略,快速周转零件高现货率,中速周转零件中等现货率,慢速周转零件低现货率,只有这样才能保持较好的安全库存,既保证了一定的零件现货率,又极大限度地降低了零件的过剩库存。对所有零件设置相同的现货率目标是不可取的,因为慢速周转零件的边际成本要远远高于其边际收益。

三箱库存管理模型,帮助我们更加直观和清晰地理解库存管理的方法。零件需求随时都在变化,周转库存量、周转储备库存量和安全库存随时都在动态地改变,用科学的方法精准地控制三只箱子里的库存量,让我们清楚地了解什么时候该补充库存,补充多少,什么时候该减少库存,以及库存的健康状态,把产生过剩库存的概率降到极小。毕竟过剩库存变成呆滞库存的风险很高,成为企业的不良资产,不仅侵蚀了零件的销售利润,还拖累了库存周转效率。消除过剩库存的风险,提高零件业务的投资回报率和客户满意度,正是库存管理工作的意义所在。

热门推荐