我们总是在探寻发挥圆锥破碎最大效率的方法,也就是一直在探寻如何最大程度提高破碎机衬板的生产效率和利用率。要做到这一点,就必须确定正确的衬板更换时间节点,明白衬板寿命周期内腔型容积率与产量的变化关系。在确定合适的更换衬板时间节点时,应该考虑以下因素。

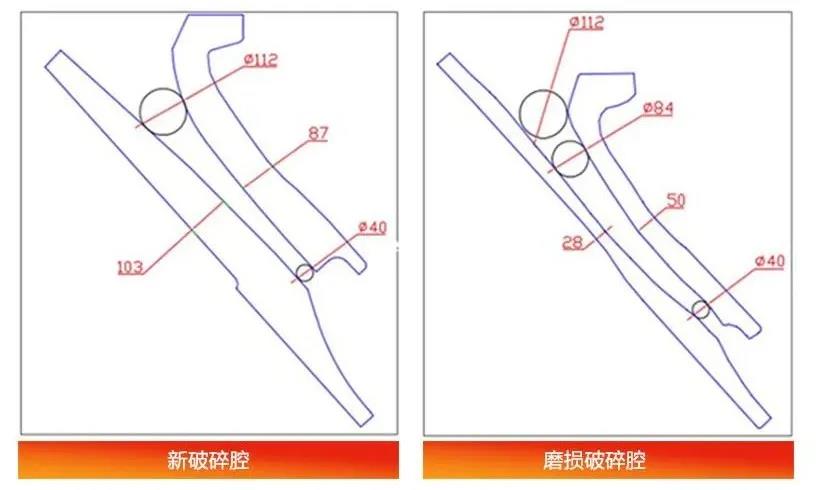

新破碎腔型和磨损后腔型的区别

我们通过下面的图片来了解两者的不同。图片显示了两种情况下,破碎机衬板的横截面图:左图是没有任何磨损的新腔型,而右图是磨损后的腔型。磨损后的腔型厚度表明,利用率超过50%,因此我们可以评估衬板更换时间节点。注意,两个腔型的紧边排料口(CSS)都保持在40mm。但可以看到,112mm最大给料粒度位于磨损后腔型的破碎区之外,而磨损后破碎腔的尺寸为84mm。

为了更好地理解容积能力,下图展示了两个腔型。可以看出,磨损后破碎腔的容积能力有所减小。与新破碎腔相比,容积能力越小的破碎腔,每小时处理量越低。这是在相同的紧边排料口(如40mm)条件下进行比较。因为,如果增大紧边排料口,虽然可以增加容积能力,但是会降低产品质量。

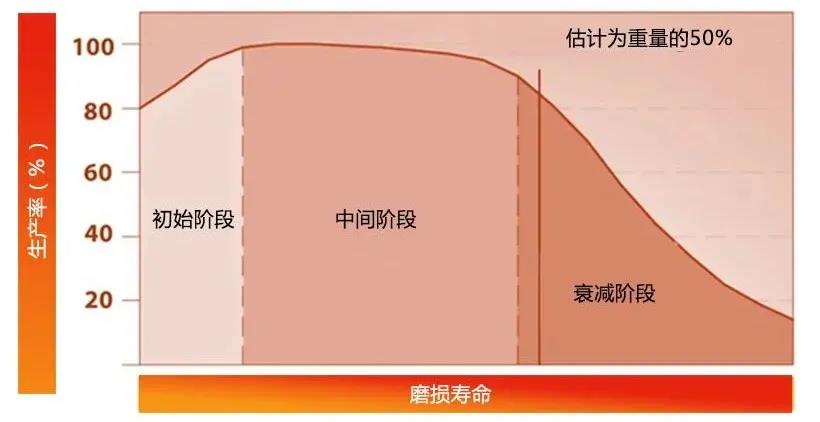

衬板性能和产能

从生产率的角度看,一块衬板的有效使用周期大致可以分为三个阶段:

1.初始阶段

据观察,在大多数情况下,新衬板一开始的生产能力为80%。这种情况会持续较短时间,而破碎腔会根据持续的运行条件而变化。

2.中间阶段

当腔型适应了粒度、紧边排料口和产量,并且操作参数稳定在安全范围内时,就进入了这一阶段。与第一阶段相比,产能会在较长的一段时间内接近100%。

3.衰减阶段

据估计,当腔型的磨损达到50%时,就会到达这一阶段。在这个阶段,由于容积减小会导致生产能力加速下降,因此推荐更换衬板。

最终建议

•监控磨损衬板重量的日志,可获得最佳利用率区间,理想情况下应在45%至55%之间。

•使用下列公式计算利用率:

•监控和跟踪每小时吨产量。

•当衬板磨损的利用率达到50%时,确定每小时产量减少多少吨。如果这个值高于产量的10%,建议更换衬板。

•关键在于评估是否继续使用利用率超过50%的衬板,看损失的产量是否可以补偿更换衬板的消耗。如果更换新衬板,这种损失会立即得到弥补。

热门推荐