0 引言

某海上风电场项目拟安装总装机容量300兆瓦的海上风电机组,同步建设一座220kV海上变电站和一座陆上集控中心。由于海上变电站内部结构复杂,总重量很大,为减少海上施工工作量,国内外一般采用在陆地上整体建造,通过浮吊整体吊装装船,再由运输船运到海上进行一体化安装的模式进行建造安装。由于浙江沿海地质条件所限,满足5000t级浮吊进港实施海上变电站上部组块地吊装装船的码头寥寥无几,同时,国内5000t级浮吊数量少,资源紧缺,且租金连年上涨,奇货可居。为降低海上变电站上部组块对5000t级浮吊的依赖,针对海上变电站上部组块整体装船新技术的研究显得至关重要。本文根据海上变电站建造模式,结合选用的建造码头实际情况采用滚装方式将海上变电站上部组块整体滚装上船。目前,该海上变电站上部组块建造施工和滚装作业已圆满完成。本文着重描述采用新型建造模式的海上变电站建造工程涉及的可用于建造和滚装一体的工装研究、滚装配车、计算以及实际应用。

1 滚装工装研究和确定

1.1 工装结构确定

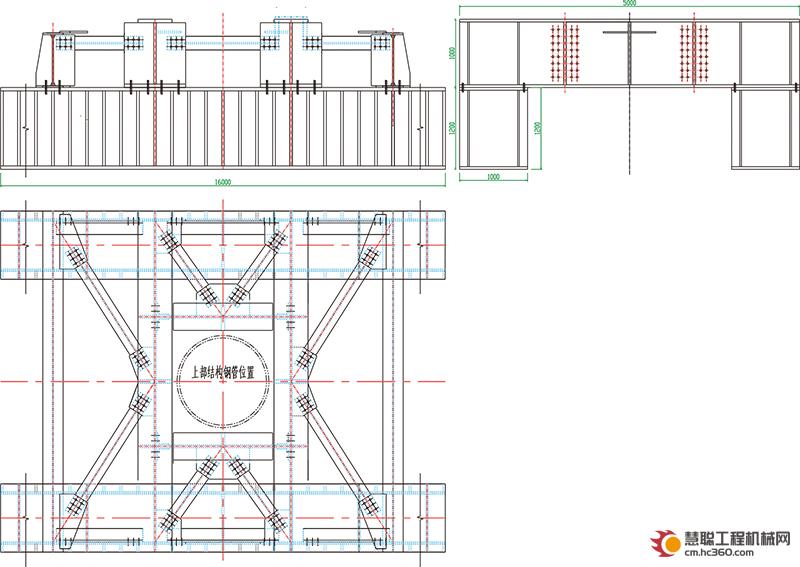

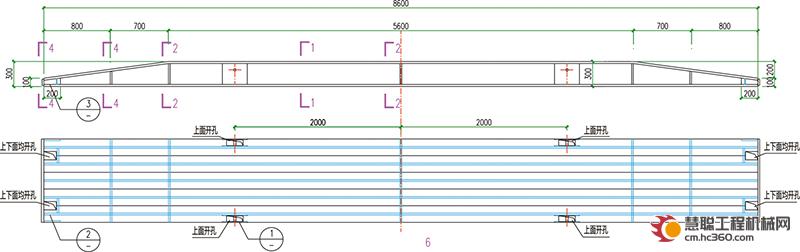

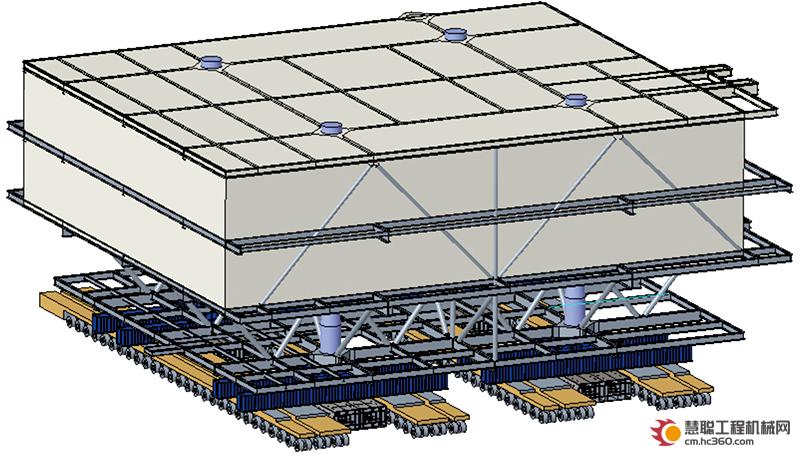

海上变电站上部组块总重约3400t,通过四根主柱承重,为保证上部组件建造过程中对地面的局部载荷不至于过大、降低对地比压,同时保证上部组件整体滚装装船安全顺利进行,需在主柱下方设置4套滚装工装作支撑。本次底部工装设计,通过上部组块节点图(如图1),可知荷载是作用于钢管柱上,柱腿的轴压力为12000kN,传力路径为钢管柱→十字板→次梁→主梁→支墩。结合滚装形式,工装需具备支撑海上变电站上部组块的作用,同时,需满足整体滚装所需(如图2所示)。

图1 海上变电站上部组块节点详图

图2 海上变电站上部组块滚转工装设计图

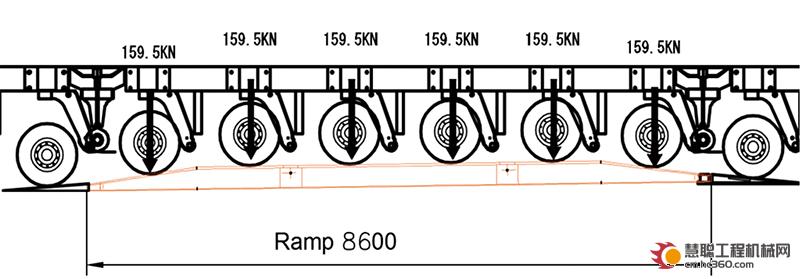

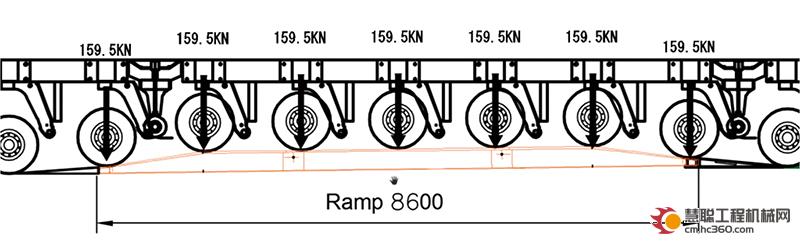

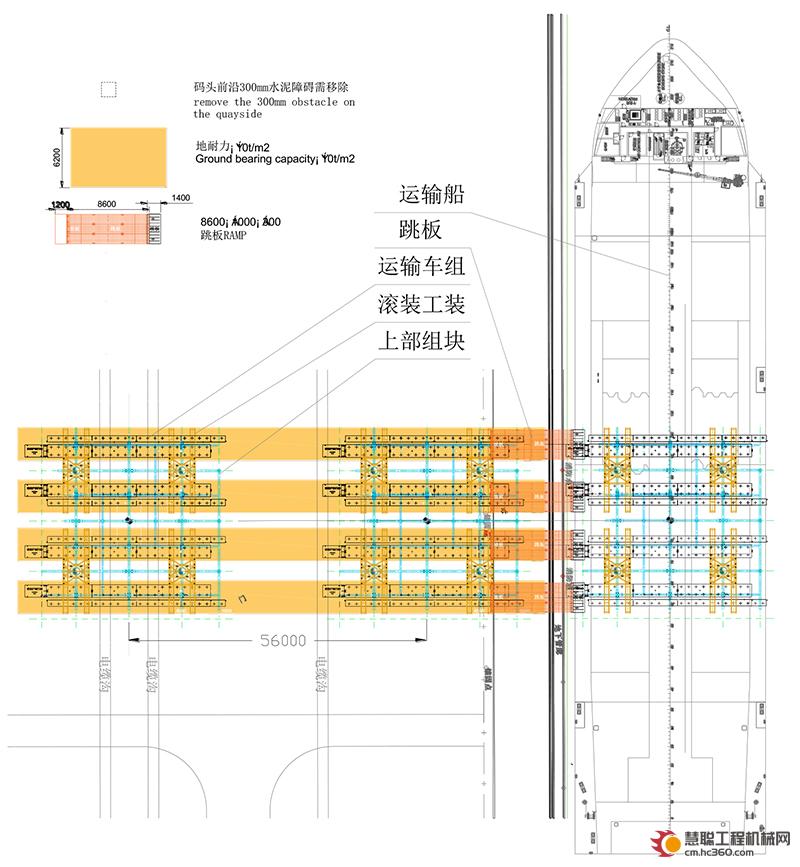

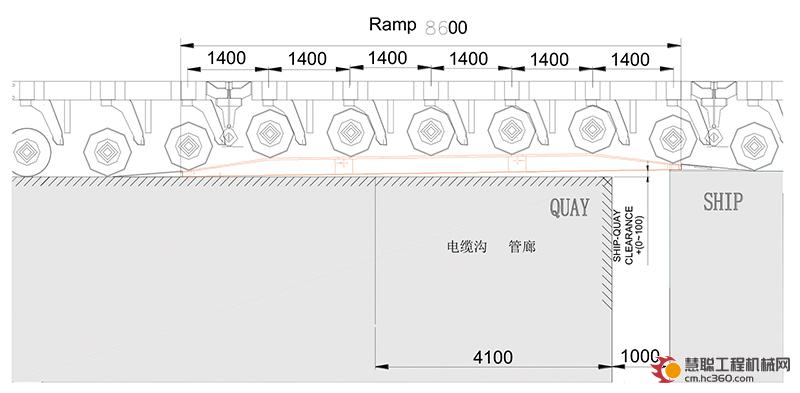

同时,为保证运输轴线车顺利上船,需在岸边和运输船之间设置配套数量的跳板(见图3)。

图3 海上变电站上部组块滚转用跳板设计图

1.2 工装计算模型

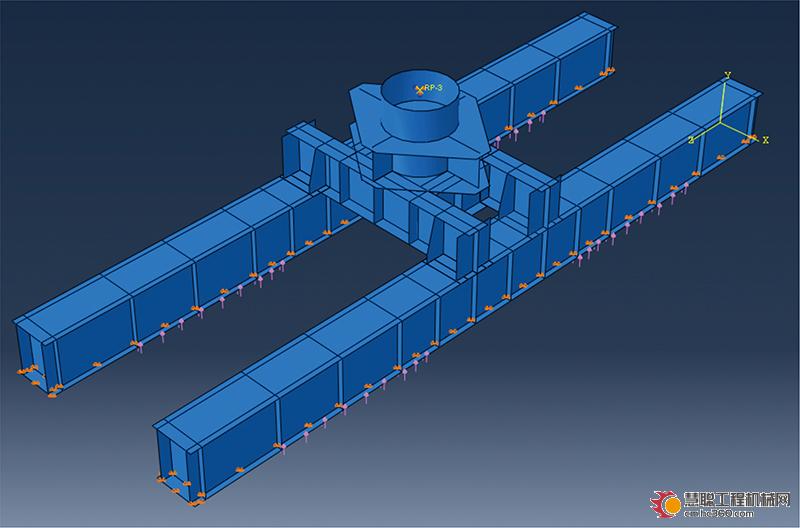

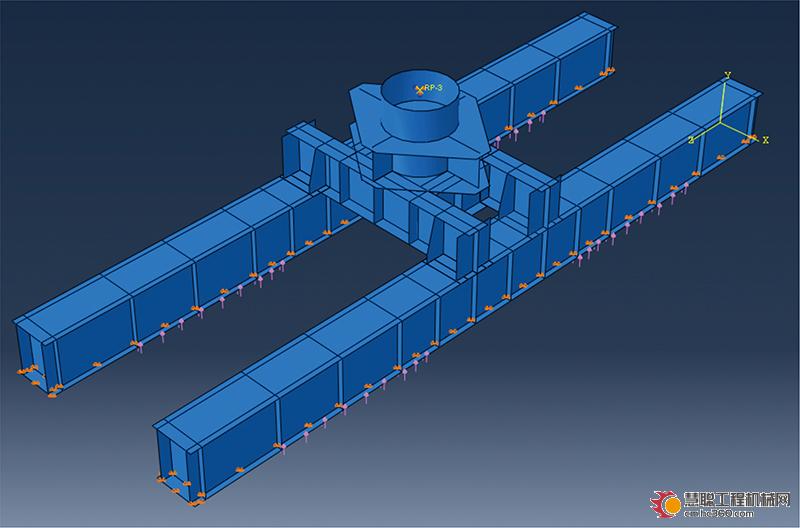

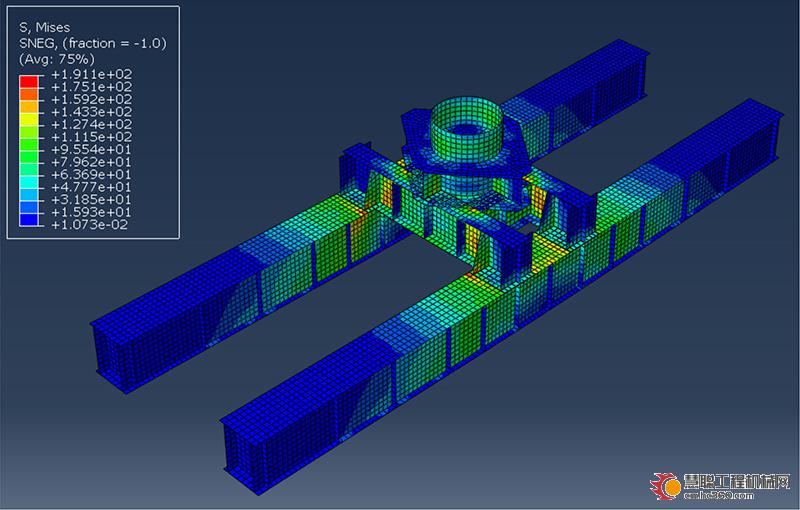

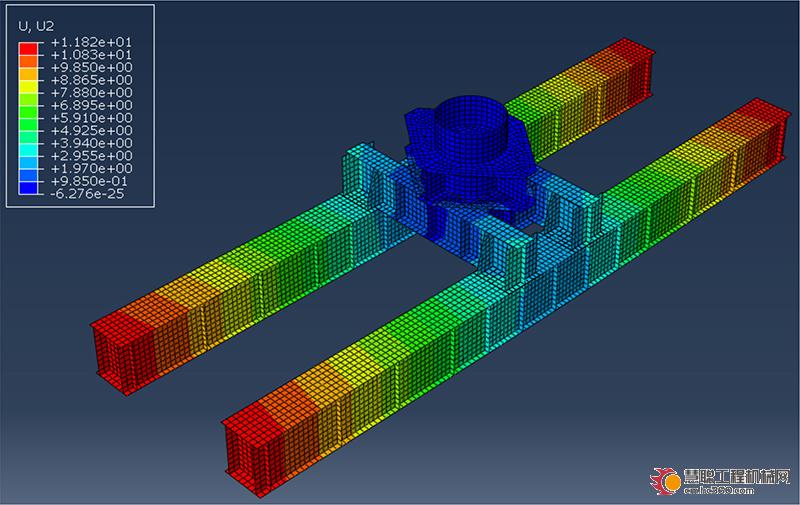

底部工装模型如图4所示,模型尺寸根据所给图纸资料确定。本次模拟采用弹性计算,模型中所有构件均采用Q355钢,钢材弹性模量为206GPa,泊松比为0.3。钢材均采用壳单元模拟。网格划分如图5所示,划分网格时单元长度为120mm。

图4 滚装工装模型

建模时建一个参考点,将参考点与上部钢管顶面couple连接,荷载作用于参考点上,本次模型中荷载为12000kN。

次梁与上部柱脚结构之间的连接法向为硬接触,切向为库伦摩擦,摩擦系数为0.6。次梁1与次梁2之间用Tie连接,次梁1与主梁接触面也用Tie连接。约束为主梁两侧底面固定约束。

本次模型总质量为60063.8kg,加上支墩后总质量108627kg。只约束主梁底面的侧向位移,并将上部参考点固定约束。去掉加在参考点上荷载,在主梁底面两侧加上向上的均布荷载,加载面积总共为16m2,荷载为0.75MPa(见图4,图5)。

图5 滚装工装模型网格划分

1.3 计算结果

滚装工装模型计算结果如图6所示,由图可以看到模型的最大应力为191.1MPa,Q355钢许用应力为295MPa,故该滚装工装满足强度要求。滚装工装模型竖向位移如图7所示,由图可以看到,下部竖向荷载作用下主梁竖向位移最大为11.82mm,上部固定,基本无竖向位移。

图6 滚装工装模型应力分布

图7 滚装工装模型竖向位移

2 滚装配车方案确定和计算

2.1 运输配车方案

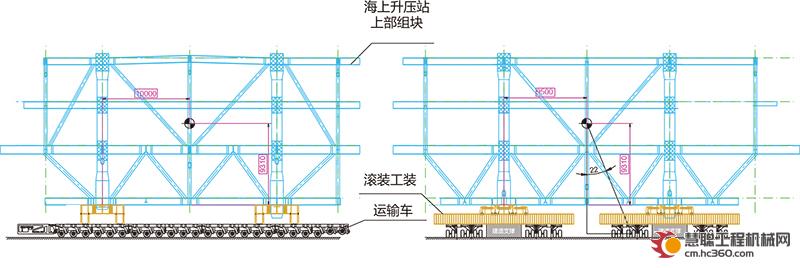

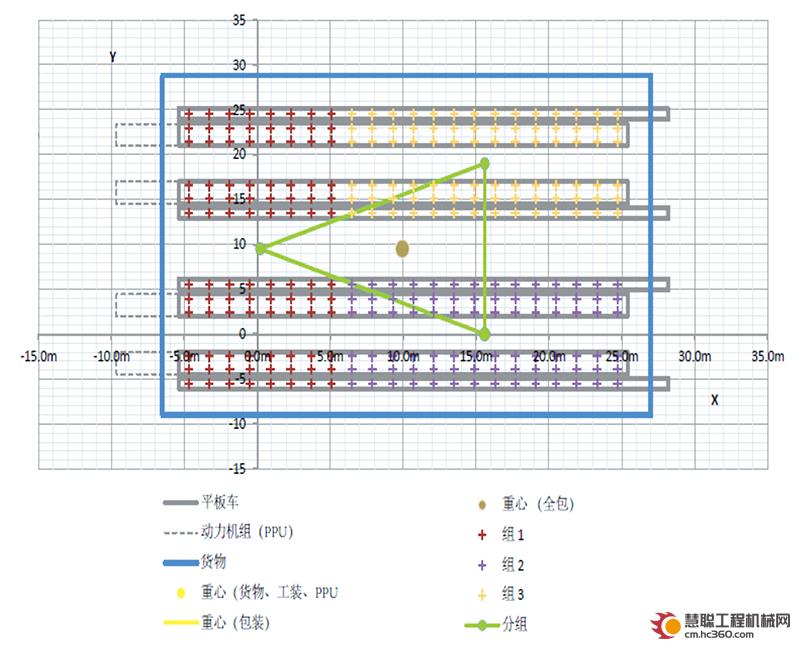

使用4 × 22 常规SPMT + 4 × 22 半轴SPMT 以及4 台动力机组来进行上部组件模块的场内运输和装船,滚装方式为侧滚上船。运输配车图详见图8和图9所示。

图8 运输配车立面图

图9 运输配车俯视图

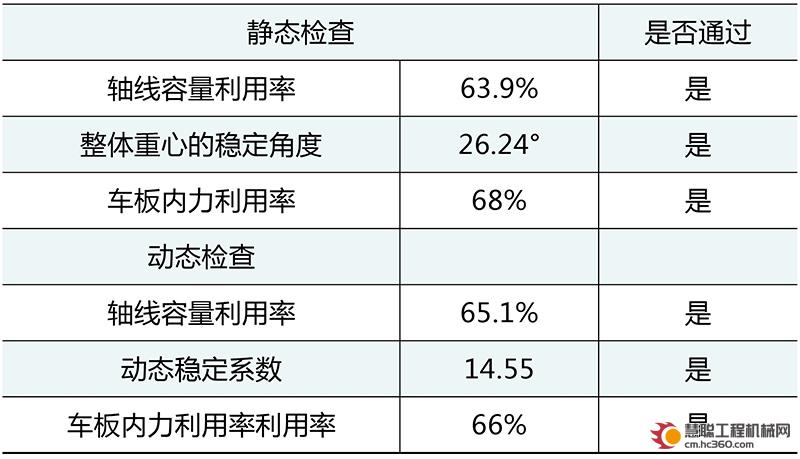

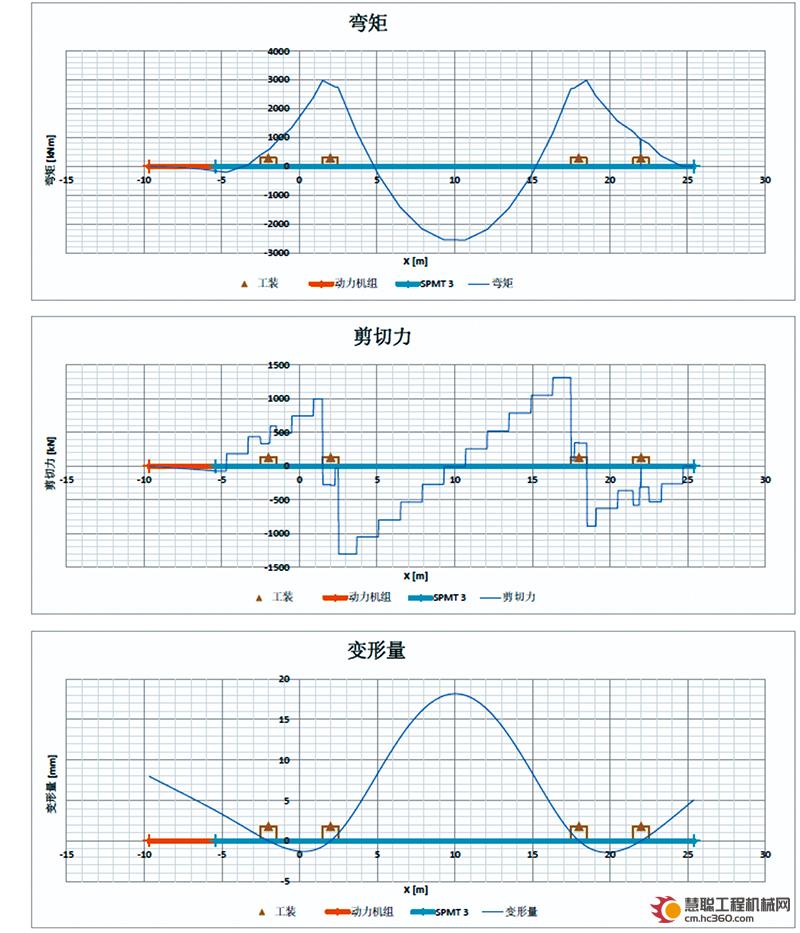

2.2 运输车组能力和稳定性计算

对海上变电站上部组块建立计算模型,分别定义上部组件、滚装工装以及运输车的质量、尺寸以及重心(详见表1),对液压组的四角平板车进行分组(详见图10),分别计算得出运输车静态和动态的容量利用率、整体重心稳定角度以及车板内力利用率(详见表2),运输车组整体动态载荷变化情况详见图10。

表1 各质量及重心分布表

表2 计算结果表

图10 液压分组视图

2.3 跳板受力分析

运输车组装载上部组件后的平均总轴载为31.9 吨/轴,当轴线驶上跳板后,随着轴线数的增加,跳板的负载将随之增加,跳板受力可分为以下三种情况:

图11 运输车组动态载荷曲线图

a)6 点受力,受力示意图12:

图12 跳板6点受力示意图

b)7 点受力,受力示意图13:

图13 跳板7点受力示意图

c)均匀受力

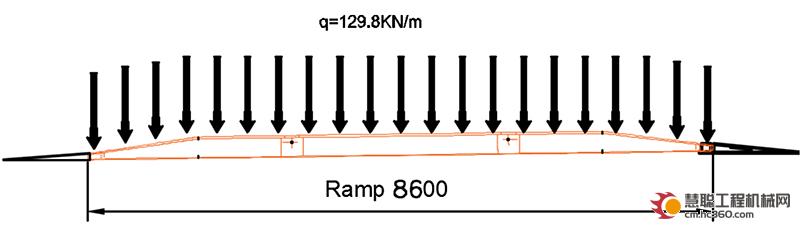

这种受力情况下,将7 轴受力看作是沿着跳板长度方向的均匀受力,受力示意图14:

图14 跳板均匀受力示意图

2.4 跳板搁置处地面强度要求

2.5 船舶技术参数要求和计算

a)结合船坞尺寸要求,船舶甲板宽度须大于等于35m且小于42m;

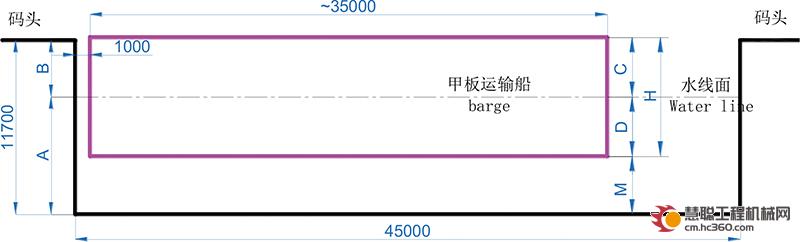

b)船舶进入船坞后,船舶干舷和富余水深需满足一定要求,具体如图15所示:

A—船坞内水深; B—船坞码头干舷; C—船舶干舷; D—船舶吃水;H—船舶型深; M—船舶富余水深

图15 船舶干舷和富余水深示意图

c)滚装条件:

船坞内水深为8m,载重量15000t甲板运输船船长125m,船宽35m,型深8m,最大吃水5m,假设船舶姿态调整为吃水4m,滚装可行性校核如下:

1) 船舶干舷=船舶型深-船舶吃水=8m-4m=4m;

2) 码头干舷=码头高度-潮水高度=11.7m-8m=3.7m;

3) 可得:船舶干舷=4m>码头干舷=3.7m;

4) 船舶富余水深=A-D=8-4=4m>1.5m。

因此,载重量15000吨的甲板运输船在此船舶条件下可满足滚装要求。

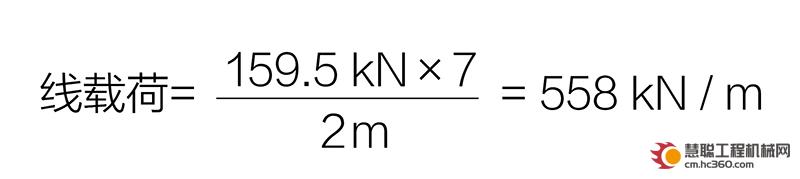

d)船舶甲板承载能力须大于等于9.4t/m2,跳板放置处的线载强度须大于等于558kN/m。

e)在行驶路线范围内,船舶甲板上须无障碍物。

f)船舶须有压载水调节能力,船方须在滚装前对压载水调节能力进行核算,并给出压载水调节方案。

3 滚装实施

3.1 先决条件检查和进车就位

实施前完成滚装作业各项先决条件检查和验收工作。作业前确保各项准备工作已就绪,対液压平板车各系统进行测试,确保各项功能正常。

按照配车方案组装好运输车组各段,4列运输车组分别从滚装工装底部进车至预留位置(详见图16)。

图16 运输车组进车及上部组块三维示意图

3.2 轴线车顶升

就位完成后开始顶升。当设备支腿离支墩间隙约5cm 时停止顶升,观察设备、车辆、支墩、垫木的状态,确认一切安全后继续顶升至运输车组顶部离地高约1.6m时停止,此时顶升装车完成。顶升时,需4台平板车同时顶升,且4台平板车与支墩平台上表面高度相同,需通过水平仪实时监测上部组块水平情况,发生倾斜时及时调整各平板车高度。顶升过程中,当车辆顶升到承载一定载荷时按要求进行支撑点的调整。

3.3 轴线车移位及上船

移位上船前,确认驳船已就位至指定位置,并锚固完成,驳船由海上运输单位负责停靠。指挥4台运输平板车同步移动,缓缓将上部组块整体往码头方向移动,直至到达码头边缘(详见图17)。码头边缘与船舶停靠之间约有4m空挡,通过在码头与船舶间加设运输跳板实现通行(详见图18)。到达跳板位置时,确认平板车与跳板对齐后即可继续移动并上船,上船过程中运输船可通过自调节水和利用潮汐控制高度,需及时监测和调整运输车组顶部离地高度,确保水平。

图17 上部组块滚装路线示意图

图18 运输车组跨越跳板示意图

运输到达指定位置后停止动作,同时下降4列运输车组将上部组块搁置于运输船指定位置。以上运输过程历时约2小时,过程各项监控数据正常,达到预期效果。

4 结论

1)运输工装设计时需根据海上变电站上部组块主柱的结构形式,分析主柱和工装接口的传力路径,确保工装与上部组块柱脚节点板受力符合要求。同时,根据运输车单轴能力、轴线间距、钢结构支墩宽度以及运输车组进场位置,综合确定运输工装大梁结构形式和跨距,既确保了运输车组与工装的配套,又使运输工装得到最大的优化,工装制作成本得以大幅降低。

2)海上变电站上部组块理论重心与实际重心存在一定的偏差,对于3000吨级的上部组块其重心偏差对运输车组的影响较大,结合重心最大允许偏移量进行配车,保证运输车组裕量,确保滚装过程的施工安全。

3)海上变电站上部组块滚装前还需确保现场地基承载力满足要求,通过现场地基勘探和高压旋喷灌浆进行滚装行驶路线加固得以有效解决。

综上所述,海上变电站陆上建造后利用运输车组和船坞进行整体滚装上船的码头方法和方案可行合理,对各行业特别是海上风电变电站上部组块建设后整体滚装施工很有实际借鉴意义。

参考文献

[1] 张博文,王振文,匡杨.海洋石油工程传统钢结构滚装装船技术研究[J].中国设备工程,2020(04):161-163

[2] 韩宁宁.海上风电施工方案及难点问题探讨[J].工程经济, 2018(12):33-36

基金项目:中国能源建设股份有限公司重大科技专项“海上风电集成技术研究与应用”(CEEC2020-KJZX-08-05)

热门推荐