听闻消息的那一刻,徐工液压事业部副总经理刘庆教感慨万千,因为在这背后,他曾面对产品下线30小时就坏掉的尴尬。从30小时到10000小时,徐工人整整用了二十多年,终于一步步把对全球市场对中国工程机械“空心化”的轻视,抛进了历史的故纸堆。

30小时的“滑铁卢”

在刘庆教的书橱里,一直摆放着一个“铁疙瘩”,那正是二十多年前从烧坏的油缸上取下的零件,也是他一直绕不过去的一道坎,以至于当产品如今已经取得巨大突破时,他脑子里依然会想起当年研制失败的情景。

时间来到1994年,改革开放的春风推动着国内基础设施建设的发展,工程机械市场也是一派生机勃勃,尤其对挖掘机的需求量激增。然而,由于挖掘机作业工况较为恶劣,使其对关键执行元件——液压油缸的使用可靠性要求极高,而我国相关产业起步较晚,技术和工艺水平的制约,导致国内没有一家企业能够供应性能稳定的产品,挖掘机油缸就像液压零部件中的“潘多拉魔盒”,始终被神秘的面纱遮盖,多项技术瓶颈阻碍着中国企业对它的探索和尝试。

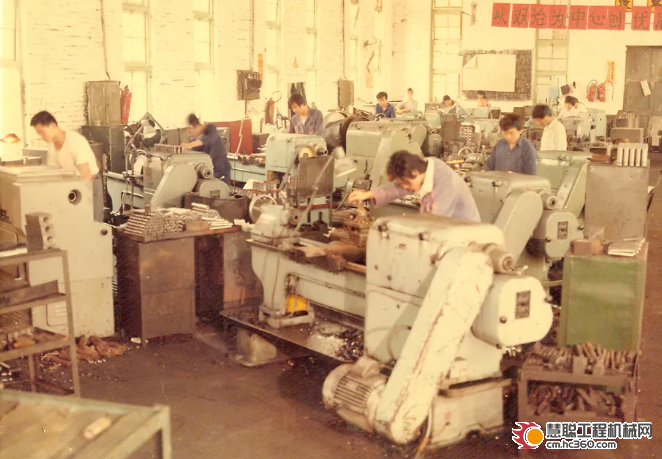

▲改革开放初期,国内零部件加工多使用老式设备

那时候,28岁的刘庆教已是徐工液压研发部门的核心骨干,年轻气盛的他冒出了一个大胆的想法:搞一场零部件革命,实现挖掘机油缸国产化,捧起这顶液压油缸中的“王冠”!他并不是空想,而是有着实打实的底气,因为刘庆教的团队在1991年就曾攻克过起重机油缸的大长薄壁油缸技术,填补了国内空白。“那段时期,晚上10点之前都很少回过家,有时太累了,就在厂里的澡堂子睡着了。”正是凭着这股子劲头,后来很多油缸的行业标准也都由他们来起草。

这次的战场,从起重机转到了挖掘机,原本以为只要进行相关技术改进的刘庆教,却被浇了一盆冷水。当时刚组建的挖掘机油缸技术团队信心满满,在他们通宵达旦完成了首台套产品的试制后,团队无比期待着后续的市场表现,然而事与愿违,产品装车后只坚持了30个小时就发生了密封烧损等严重故障,各种性能不达标,更让主机趴了窝。

“客户急了,甚至连骂人的话都说出来了。”

刘庆教至今仍无法释怀当时的场景,赶到现场的他没有任何办法,只能在客户的抱怨声中,狼狈的捡起其中一个零件带了回去。团队在后续的多次技术改进中发现,机加工水平不足、铜合金焊接件替代技术不成熟等一系列问题,让挖掘机油缸的国产化目标看起来如此苍白。眼看着所有的努力都付诸东流,刘庆教只能默默地将这个零件保存在书橱中,也就是这一刻,一场新的技术长征开始了。

10000小时“用不毁”

轰隆隆——”当挖掘机作业的轰鸣声响起时,澳大利亚皮尔巴拉区的一处工地上也再次进入了热火朝天的状态。在这座临近赤道、室外温度常年37℃以上的矿区里,一根超大吨位挖掘机油缸已经连续进行了10000小时的无故障作业,这样的工作成绩,让身为跨国巨头的主机厂家竖起大拇指。

“中国液压油缸的无故障使用时间,一些国际一线产品也未必能达到,徐工的零部件产品是我们在中国挖掘出的‘红宝石’!”澳洲矿区一位设备总监毫不掩饰地对徐工液压缸赞扬道,而他口中的这颗“红宝石”,则是刘庆教带领团队十余年技术攻关后亮出的“巅峰一剑”。

▲超大挖掘机油缸获得全球矿业巨头好评

最初的失败,让我们清醒地认识到,产品不仅技术水平存在差距,更多的是上下游产业链各项基础技术的缺失,这也正是国家推进‘工业强基’的原因所在。”一聊起挖掘机油缸的发展史,刘庆教思绪也跟着回到了那卧薪尝胆的十几年。

在经历了产品开发初期万马齐喑的时刻后,刘庆教和技术团队在关键基础材料、先进基础工艺等领域开始发力,他们和企业的合作伙伴结成“同盟军”,在技术研究领域不断摸索前进,在新材料应用、关键工艺瓶颈等各方面相继取得突破:他们开发并应用了8种新材料,性能达到了国际先进水平;他们通过对液压缸、液压阀等元件的对标研究,基本吃透了元件的性能特点,并且在设计理念上追求更轻量化、更可靠;他们进行了多次重大技术改造项目,大幅提升了产品工艺制造水平,这些都成为最后摘取挖掘机油缸桂冠的重要保障。

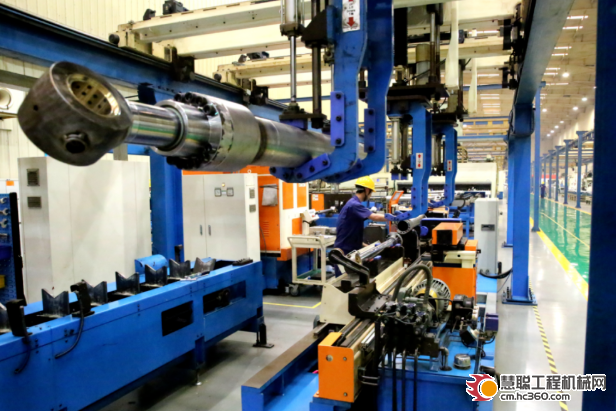

▲现代化挖掘机油缸生产线

十几年的孜孜不倦,授权发明专利不断创造新高、设计和工艺水平突飞猛进,让徐工人再次鼓起了挑战“王冠”产品的底气与自信。

终于,当时间的指针指向2006年,顺利完成新厂区技改项目、成为国内一流液压元件供应商的徐工液压,再次将挖掘机液压油缸的开发摆在了方案桌上。项目团队通过对样件试制、工艺装配研发、供应商选用考核进行多次验证,经过小批量投放测试后,验证了产品在不同工况和环境下的可靠性。33吨、45吨、90吨……随着自主研制产品吨位纪录的不断刷新,低噪音缓冲等一系列难题也相继被攻克,挖掘机油缸国产化的脚步似乎已不可阻挡。

▲现代化挖掘机油缸生产线央视财经报道徐工液压自主研制国内最大吨位挖掘机油缸,成功打破国际技术垄断,出口澳大利亚实现10000小时无故障运行

2014年,随着徐工国际品牌影响力不断提升,全球矿业巨头的知名跨国公司开始与徐工核心零部件频频展开合作,而刘庆教他们也首次把360吨矿用挖掘机油缸的样件推向海外市场。当澳大利亚用户第一次看到“Made

in

China”的超大吨位挖掘机油缸时,眼神中仍闪过一丝疑虑,不仅是吃惊于性价比,也透着对中国零部件技术的一份不信任,对方带着怀疑的口气说:“试试看吧。”没想到这一试,效果很不错。

随着产品的无故障使用时间一点点增加,刘庆教的紧张度也一点点增加,到了用到5000小时,他甚至安排技术人员专程跑到澳大利亚矿区现场盯着。当产品性能一直保持稳定,澳洲客户又要了几套试水,最终被产品打动,派了几拨人前来考察和采购,相继分5批买了70余套,刘庆教终于带领着团队在挖掘机油缸国产化战役中打赢了一场“翻身仗”。

20万小时的“里程碑”

“徐工液压有着40多年的产业积淀,相信未来不仅会在国内起到引领作用,更能在国际上与竞争对手‘扳扳手腕’,不断掌握关键核心技术、实现高端破局!”随着主持人的话语,在上海宝马展徐工“挖掘机油缸西澳矿区累计运行20万小时”授牌仪式上,当液压事业部代表从海外客户手中接过荣誉奖牌时,现场一片掌声雷动,而在台下看到在这一幕的刘庆教,眼中也闪烁过一丝泪光。

▲徐工液压“挖掘机油缸西澳矿区累计运行20万小时”授牌仪式

众所周知,澳大利亚作为全球矿产资源最丰富的区域,因其高强度和重载荷的作业环境,被称为顶级矿用挖掘机械的“逐鹿场”,对于为之配套的零部件企业来说,超高可靠性和稳定性铸就的品质门槛,更是让自主品牌望而却步。

然而,继首批超大吨位挖掘机液压缸无故障运行10000小时后,徐工液压出口到澳大利亚的各批次产品已累计工作20万小时,这不仅是徐工核心零部件的品质里程碑,更是中国制造的耀眼勋章。

▲刘庆教(右)带领团队深入现场开展技术研发攻关如今再看这场历时弥久的“技术长征”,其间的诸多细节都颇耐人寻味。在这场时间的淬炼中,不仅让徐工液压完成了从早期跟随学习到独立自主创新的华丽蜕变,真正成为了一家涌动着创新活力、散发着勃勃生机的国际级零部件生产商,也让项目团队的拼搏奋斗、坚毅前行内化为企业的一种精神力量,激励着众人继续克服一个又一个困难,翻越一座又一座山峰。

“干基础零部件太难了,早些年我甚至动过转行的念头,可事情没做完,心里放不下,就一直坚持下来。”每当回忆起这场“技术长征”,刘庆教总是说他不是一个人在奋斗,是勇于担大任的徐工文化支撑着自己。随着徐工发布了“技术领先,用不毁”的行业金标准,他们对照着金标准又设定了新目标:为世界贡献一个源自中国的核心零部件品牌。

热门推荐