生产线平衡,是对生产线的全部工序进行负荷分析,通过调整工序间的负荷分配使各工序达到能力平衡(作业时间尽可能相近)的技术手段与方法,最终消除各种等待浪费现象,提高生产线的整体效率。这种改善工序间能力使之平衡的方法又称为“瓶颈改善”。“瓶颈工序决定最大产能。”众所周知,均衡是生产进度的重要保证,抓住瓶颈工序生产节拍,不断予以改善,是提升生产效率的重要法宝。

自推行精益管理以来,汽油机公司积极对各班组的瓶颈工序进行分析,想方设法对瓶颈工序进行改善,在减少人员劳动强度和生产效率提升上发挥积极作用。班组长积极发挥带头作用,带领组员集思广益,针对现有问题动脑筋、想办法、提建议,把具有创新性、可操作性和效益性的改善想法提出来并加以执行,切实保证了生产节拍,在提高生产效率的同时保证了产品质量。

一是对封箱机进行改进。原先打封箱钉的工序是人工操作,费时费力,效率很低。对此,员工对封箱机进行改进,改成封胶带和封箱钉一体机,使操作人员的工作量得到很大减轻,同时减少一名操作人员,生产效率得到提高。

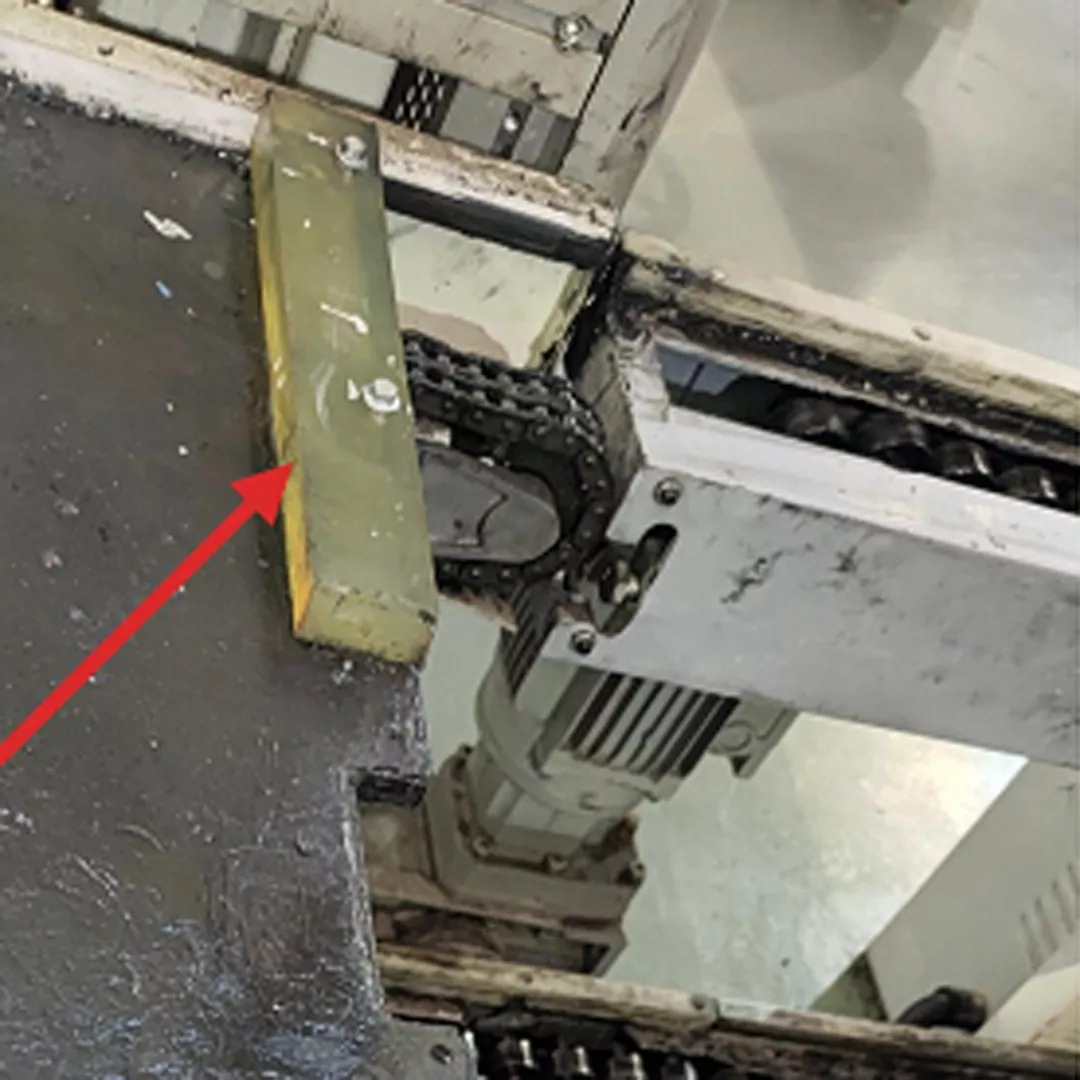

二是在工装板边缘增加防撞挡块,避免机器在测试线运转时,因工装板与阻挡器、工装板相互碰撞,导致机器在工装板上发生位移,使机器碰撞产生划伤的问题发生。

三是清洗机多功能喷嘴和枪杆由线上配对检查前移到备料组提前检查,既避免了跟不上生产节拍的情况发生,又使生产线减少了一道工序,提高了生产效率。

四是将油箱盖装配工序前移,在油箱备料处就把油箱盖拧上,节省了时间。

五是添置自动串螺丝及垫片设备。以前装泵的螺丝需专门安排一名工人串弹垫平垫,比较耗时。添置自动串螺丝及垫片的设备后生产效率显著提高,且减少操作工人1名。

六是添置活塞环机1台,解决了人工装配效率低,影响生产节拍的问题,可操作性增强,效率、质量均得到提升。

结束语:

聚沙成塔,集腋成裘。汽油机公司通过这些小改善,提升了清洗机产线平衡率,使总装工位平衡率由73%提升至78%,后道打包工位平衡率由70%提升至76%,提高了产品质量和生产效率。

处处留心皆学问。改善往往来源于小小的构思,更来源对日常工作的关心态度,在一次次的改善工作中,不断优化工序,降低员工劳动强度,平衡生产节拍,提高生产效率。看似小小的改善却有着实实在在的用处。只要我们每个人善于观察、善于发现、提出建议,把改善的工作放在心上,打破固有思维,让改善成为一种习惯,一点一滴践行精益理念,就一定能够在推行精益的过程中、在日积月累中收获更多甘甜的果实!

热门推荐