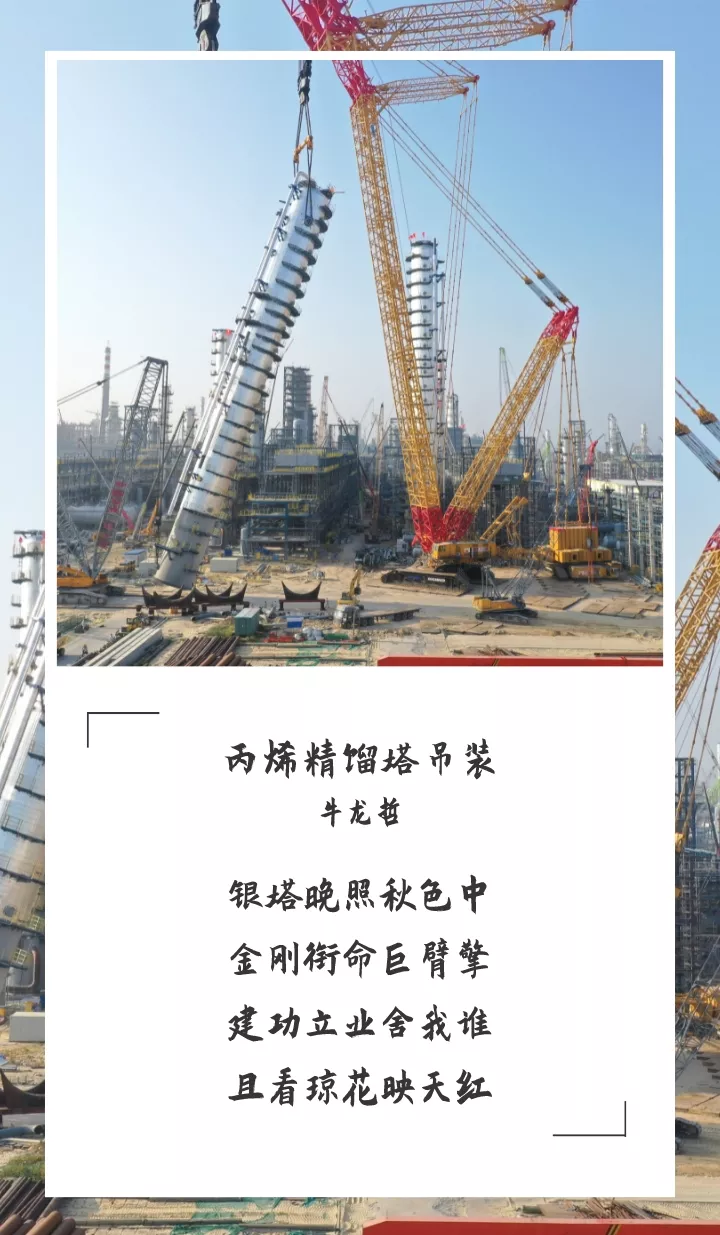

XGC88000型4000t履带吊车经过四天的“急行军”,到达预定位置三联合炼油区,3天完成了丙烯精馏塔(A、B)千吨级塔器的吊装,比原计划提前2天完成吊装,标志着炼油区域所有大型设备吊装大功告成。

炼油区110万吨/年丙烯精馏塔A塔(2304-C-3001A)、B塔(2304-C-3001B)吊装质量分别是:1380 t、1440t ,吊装高度为 86760mm。采用“双机抬送法”工艺,4000t履带吊和750t履带吊车配合完成。

110万吨/年气分装置,丙烯精馏塔(A、B)是该区域重要设备,整体到货、整体吊装。两塔吊装就位呈现几大亮点:

亮点一

攻坚克难昼夜兼程

四支小分队发挥大作用。

施工小分队:大型履带吊车行走站位、移位,提出严禁考验,组织人员前期对场地和行走路线进行勘验。

保障小分队组织人员进行路障清理、铺设路基箱、钢板等保护好路面及夜间照明。

技术小分队人员在现场实地测量,放线定位,科学编制吊装技术方案。

安全小分队负责机械设备行走,为车辆、人员,安全护航。

四支小分队科学分工,严密组织, “流水线作业”、提前2天走到吊装指定位置,不仅节约时间,还极大提高了工作效益。

亮点二

两支队伍勇挑重担,前铺后倒流水作业

党员先锋队、青年突击队这两支队伍,勇挑重担,面对装置区域内管廊密布,施工队伍多的现状。组织200t、150t、90t、50t、板车、抓管机等,为4000t、750t履带吊车行走时配重、路基箱、钢板等的倒运工作,党员先锋队前面铺设,青年突击队后面倒运,倒运重量达到600多吨,形成流水作业,提高了大型设备行走的速度同时推进工期提前完成。

亮点三

优化两台设备吊装平面布置,便捷管廊施工

两台丙烯精馏塔中的一台,原来吊装规划摆放于系统管廊基础上,影响到约120米管廊无法施工。

通过优化调整两台设备的摆放位置和吊装工艺,充分的发挥起重机的吊装性能,通过采用主吊车4000t履带吊车,始吊作业半径由30m调整至60m,而后根据原方案4000t为满足吊装要求需要加设2900t配重,当将丙烯精馏塔立直后,由半径变小,此时需要将4000t配重摘除到2100t,这样摘除需要至少4小时.为提高吊装效益,技术部会同4000t机组,经实地测量,优化吊装方案,由原来的60m调整至90m等措施,使两台设备的吊装摆放位置避让了系统管廊, 减少抬尾吊车750t履带吊负载行走距离,在抬吊时直接将半径调整到位,利用安装队补口的同时摘除配重,节约至少4小时的吊装时间,方便了系统管廊提前施工提供作业空间。

亮点四

统筹安排节约吊装时间

原计划4000t进入吊装位置后,由三联合装置内倒运1400t配重,经机组与起重队现场勘查,发现由装置内道路倒运配重,需要清理大量的钢结构,最后决定利用4000t进入吊装位,夜间提前将配重倒运到位,大幅减轻了配重的倒运难度,节约了吊装准备时间,保证了吊装节点的顺利完成。

亮点五

党支部战斗堡垒 向总攻发起冲锋

支部书记李睿带领支部委员靠前指挥,统一协调,以竞赛促生产、保工期、树品牌,高标准、高起点、高效率按期完成各项工程节点目标,充分发挥党组织的战斗堡垒作用、党员的先锋模范带头作用,以“党员先锋队”、“党员示范岗”、“青年突击队”为示范引领,为劳动竞赛注入强大动力向工程进度发起冲锋。扎实开展好动员、组织、考评、奖励工作,真正把全体员工的工作热情调动起来,形成势不可挡的大干局面,推进的高效施工节奏。

丙烯精馏塔就位,标志着炼油区所有大件吊装完美收官。

据悉,XGC88000型4000t履带吊车在广东石化炼化一体化共完成24台千吨级塔器的吊装任务,吊装重量约32000t。

热门推荐