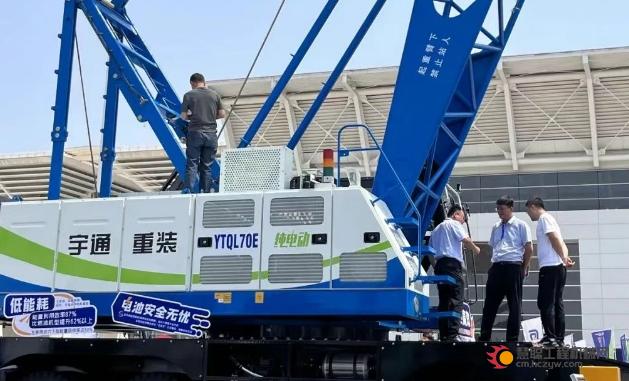

大型设备吊装是石化项目工程组织的核心要素,广东石化项目多套生产装置达到国内甚至世界领先规模,高、大、重型设备多,全项目需要世界最大起重能力的履带式吊车进行吊装的设备达25台,其中炼油区20台, 4000吨履带式起重机的工程组织对于项目建设至关重要。

“四统一,一集中”,科学指挥大力士

广东石化公司领导班子在项目启动之初,就统筹研究分析,确定项目181台大型设备采用“四统一、一集中”(即统一组织管理、统一方案编制,统一机械租赁,统一机械调遣,集中机械使用)专业吊装管理的优势,这也是中国石油工程建设的创新之举。

以4000吨吊装为主线的关键线路,作业点主要分布在8套独立装置内,具有转场次数多、行走距离远、影响面积广、协调难度大等特点。在运行过程中,出现了设备到货晚、到货时间集中,场地和工期需求矛盾突出等特点。广东石化公司工程管理部统筹相关各方,针对每一次吊装的特点进行深度优化,以精益求精的态度组织实施4000吨履带式起重机的每一次吊装。

4月17日,中石油最大的MYQ型5000吨门式起重机主吊、4000吨履带式起重机溜尾,仅用了3个多小时,将重达4606吨亚洲最大塔器——抽余液塔安全就位。这是4000吨履带式起重机第一次在广东石化现场展示实力,得到了业内同行的高度评价,同时也引起各大媒体争相报道。

优方案,创记录,步步为营续辉煌

自3月底调遣到广东石化炼化一体化项目现场至今,4000吨履带式起重机安全高效完成了广东石化24台千吨级大型设备吊装任务,这也是该型起重机自入市以来,作业任务最饱满,施工效率最高效的一年。

在芳烃装置的9台塔器吊装过程中,为了让所有到货塔器尽量全部同时“挤”进原本就狭窄的装置区,技术人员在现场玩起了绣花针级别的精细吊装,每台设备的摆放,吊装车辆的站位,平衡梁的更换位置,中间行走配合车辆怎么通行,现场的每一步都是靠不停的复测和反复放样细细“描”出来。

在三联合气分装置两台丙烯精馏塔的吊装过程中,为了减少预留区域,降低对管廊施工的影响,吊装人员在千吨级塔器吊装中采用了始吊作业半径60米的超大半径作业工况,将该起重机的性能发挥到极致……

正是项目参建各方对关键线路、关键部位、关键工序重点攻坚,对设备吊装过程的每一步都“精打细算”、严格监控,才有效解决了设备延迟到货、施工现场空间狭小、吊车转运等诸多问题,用一个个细节保障吊装过程的安全、高效实施。

目前,4000吨履带式起重机已经在广东石化项目建设吊装施工中创造了一个个奇迹,优质高效完成了施工任务。

本月20日,XGC88000型4000吨级履带起重机将前往化工区苯乙烯装置,完成广东石化炼化一体化项目最后一台千吨级设备吊装任务。

热门推荐