随着信息技术的发展,工业4.0时代到来,汽车工厂被赋予智慧,科技融合了生产。上汽红岩紧扣上汽集团“新四化”发展战略,以“标准化、网联化、数据化、生态化”为建设理念,坚持打造国内领先的智慧工厂。那走进这样的汽车工厂是什么体验?今天就带大家一探究竟。

高效机器人上线,冲压自动化率达92%

作为汽车生产的第一道工序,是整车生产起点,也是汽车品质塑造的开始,冲压车间重要性不言而喻。即将投入使用的冲压车间,上汽红岩将生产控制自动化与信息处理自动化集成一体。通过引入高效机器人、生产计划与生产进度控制系统,实现驾驶室冲压件全自动生产及数字转型。预计冲压车间节拍可提升44%,自动化率提升92%、单件工时降低至74%,极大地提高了产线管理、控制水平及生产效率。

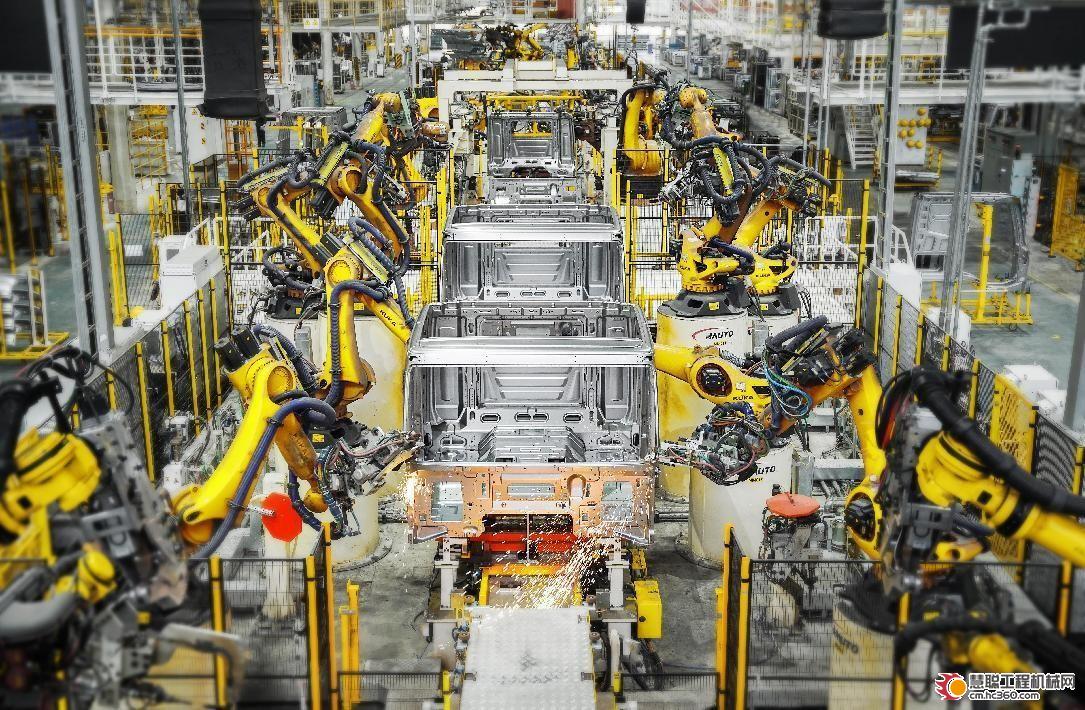

全程数据监控,焊接自动化率提升达58%

智能化、柔性化、自动化大升级,目前上汽红岩智慧工厂的焊接车间已投入使用,通过引入高效率、高稳定性的焊接机器人替代传统人工,同时采用焊接群控系统,实现实时焊接质量跟踪。设备及系统的升级带来可观效益,焊接车间整体产能提升44%、自动化率提升达58%、单件工时降低48%,车间的灵活性和运行效率都得到大幅度提高。

机器人代替人工喷漆,涂装自动化、环保化

作为堪比“变身术“的黑科技车间,涂装车间的改造,上汽红岩进行了整体的环保处理设施升级。通过引入机器人代替人工喷漆,有效避免有害物质吸入口鼻,实现驾驶室涂装自动化喷漆及绿色环保生产模式。同时,将车间纵梁电泳改造为结合纵梁直联模式,对整线进行自动化升级,实现纵梁生产0库存生产模式。落地投产后驾驶室涂装产能提升至44%、自动化率提升至13%、单件工时降低至25%,进入行业领先水平。

总装数字化生态系统,实现整车产能提升33%

以数字化赋能智能制造,在最重要的总装车间,上汽红岩首次采用领先的车架激光打码防错技术,有效消除商用车标准孔装配难点。另外,通过打通车间控制面板、生产线延长,新建底盘空中输送连廊、引入AGV无人搬运车及智能化软件提高运作效率,实现整车产能提升33%,单件工时下降22%,带来真正的效益提升。

从“点”到“线”再到“面”,以及更大维度的总装生态“体”路径,上汽红岩以数字化技术与制造业的深度融合,将前瞻科技与大数据的应用引入制造生产的每个环节,不仅能有效提升生产效率、质量管控,还能降低生产过程中产生的能耗与污染,让中国制造变身中国智造。

随着智慧工厂的持续推进,标志着上汽红岩制造体系的自我革命与智能化升级取得阶段性成效,为深化企业“十四五”发展需求提供了“智力”支持和坚持后盾。

热门推荐