从19世纪40年代开始,英国脱粒机的成功持续了 100 年。在需求高峰期,英国制造的脱粒机成为许多国家的热门选择。

19世纪20年代,人们开始寻找新的收割方法,以取代人工收割。

在美国和澳大利亚的大型农场里,收获季节人力短缺的问题尤为突出。而在加利福尼亚州的大部分地区,今天的联合收割机最早的祖先是在19世纪80年代制造的。

19世纪80年代,现代联合收割机的前身诞生于加利福利亚。1885年,Daniel Best的公司生产出了第一台联合收割机。1886年,Holt兄弟也制造出了他们的第一台收割机。

最初,两家企业的生产规模都不大,且大部分产品仅在加利福尼亚销售。这种情况一直持续到20世纪初,两家企业都开始开发履带式拖拉机。在1926年,Best和 Holt合并组成卡特彼勒拖拉机公司。

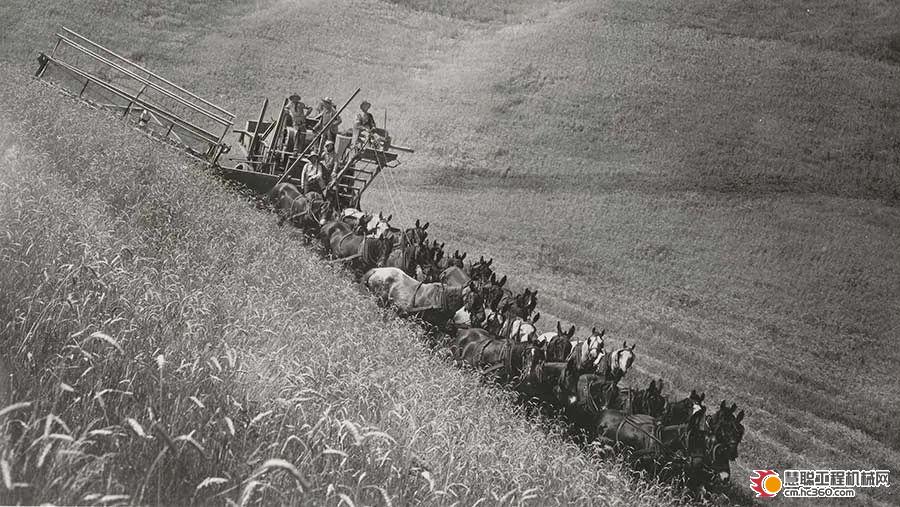

两家公司的首批收割机在设计上有不少相似之处,如采用马或骡子提供牵引动力,一些最大的机器上有多达40头牲口。

联合收割机基本上就是带轮的脱粒机,以畜力拉动地面轮驱动机构为脱粒系统提供动力。同时配有一个装袋平台,并在侧面装有割台。

大量的畜力投入限制了当时联合收割机的发展。1890年,Holt和Best以及其他联合生产公司开始引入蒸汽发动机。

尽管使用蒸汽机有引起火灾的风险,但受欢迎程度还是不断提高。直到1910年,燃油发动机为联合收割机提供了更大的牵引力。

其实,1889年美国拖拉机就开始使用燃油发动机。但在1910年以前,输出功率低和可靠性差影响了燃油发动机在联合收割机上的应用。

战时发展

一战期间(1914—1918年),为了弥补因战争而导致的劳动力不足,美国、加拿大和英国大力发展拖拉机和其他设备以提高农业生产力。尤其是英国,海上补给线受阻,英国需要增加本国粮食产量,以弥补进口的减少。

20世纪20年代早期,拖拉机开始在英国农场普及,但联合收割机在战争期间未能吸引农民或经销商的注意力。

农业机械普查数据显示:1930年,英国农场只有4台机器,到1931年增加到10台,到1937年达到约50台。

当时,英国农业的利润率普遍较低,这显然阻碍了农民对高成本机械的投资热情。

缺少联合收割机也意味着收割时的劳动力成本增加。

但从另一方面看,联合收割机二手交易市场却很活跃。不同于其他机具,在作物收获后就可以将收获机卖出。

英国先锋

尽管英国市场几乎没有需求,但从1928年开始,老牌脱粒机企业Clayton and Shuttleworth开始联合收割机制造,并于1930年生产出该公司的第一台新型牵引式收割机。

但由于财务问题,该公司同年被另一家脱粒机制造领先企业马歇尔公司收购。不过新东家认为联合收割机没有前途,所以于1932年结束了该项目。当时,仅制造了5台这款收割机。

目前,唯一一台被苏格兰国家博物馆收藏。

虽然英国20世纪20、30年代唯一的联合制造企业失败了,但德国的克拉斯家族证明了欧洲收割机生产的成功。

1930年,CLAAS推出了与Lanz Bulldog 拖拉机配套的第一台联合收割机。

二战后机械发展迅猛,出现了少量此类收割机,但需求量都不大。

1936年,他们推出了第一台针对欧洲市场开发的牵引式联合收割机,成为公司战后复苏的基础。

1953年,第一台自走式收割机问世;1971年,Dominator系列推出,并一直延续至今。

Massey-Harris 收割机

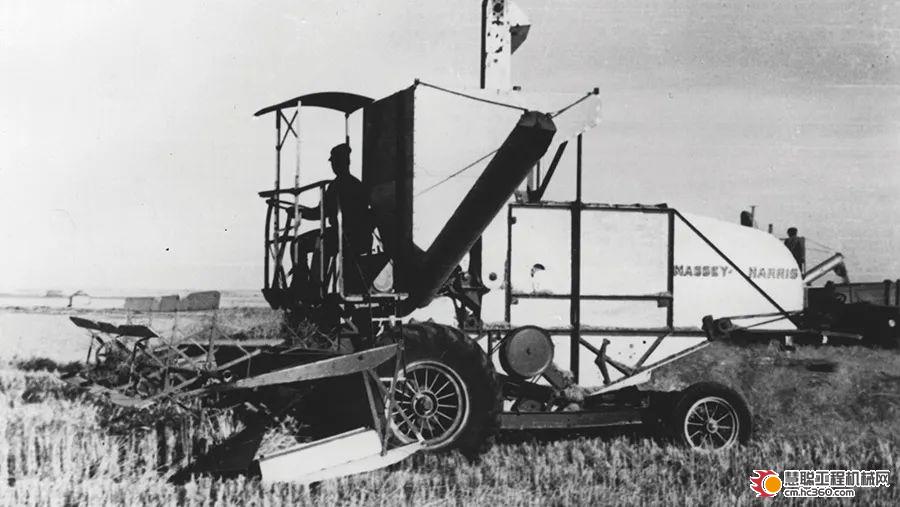

联合收割机历史上最大的发展之一是 Massey-Harris(后来成为 Massey Ferguson)引进了第一台自走式收割机。

1939年,Massey-Harris开始生产MH-21联合收割机。但迫于二战的开始,收割机产量并未按公司的计划进行。

当时,由于美国战时粮食生产计划,对联合收割机的需求不断增加。

1944年,Massey-Harris提供了额外的500台联合收割机,并承诺用户当年就可以完成2000英亩的作业量。当年,部分收割机实现了从美国南部一直收获到加拿大。并最终完成了100万英亩的作业目标。这也为Massey-Harris、MH-21 和自走式联合收割机起到了巨大的宣传作用。

英国繁荣,美国扩张

二战结束后,英国联合收割机的受欢迎程度出现了短暂的飙升。

另一家前脱粒机制造商 Ransomes 的联合收割机主要在一些落后地区取得成功,Bamfords 品牌则出口到意大利和瑞典。

20世纪60年代,高产的Lely Victory 联合收割机在英国组装,其折叠式割台引起了人们的兴趣,但销售量不大。

David Brown 以及包括 Allis-Chalmers 和 Minneapolis Moline 在内的几家知名北美制造商曾联合成立过合资企业。虽然时间非常短暂,但在此期间将部分生产转移到了英国。

International Harvester 和 Massey-Harris 也在英国工厂生产牵引式和自走式联合收割机。英国突然成为联合收割机的最佳生产地点,但很快这种热情就消失了,仅就Massey-Harris在苏格兰仍保持大规模生产。

战后,以约翰迪尔自走式No.55为首的美国联合收割机,在销售和技术方面都取得了巨大的增长。

No.55在二战期间开始设计,并于1946年投产。配备12英尺割台、60马力发动机、四速变速箱,并有多种特殊用途类型可选择。

No.55的投产确立了约翰迪尔最大联合收割机制造商的地位,其标准机型生产持续了13 年。甚至一些机器到1969年仍然可用。

性能改进

战后众多新技术被应用到联合收割机上。

履带的应用降低了机具对土壤的压实,也让行驶更为平稳。

20世纪70年代后期,International Harvester开发了旋转分离装置,以取代传统的脱粒滚筒,进一步提高了分离能力。轴流技术让International获得巨大成功,之后其他制造商也推出了自己的版本。

19世纪40年代,剥离式割台收割机的早期雏形在澳大利亚形成,当时通过仅以割台去除谷物或谷穗来简化收割的想法首次出现。

到了20世纪90年代初,英国的Shelbourne Reynolds首先推出了现代联合收割机割台。

利用安装在转子上的脱粒装置进行脱粒,剩余的植物茎秆再进行切割或打包。

这种设计的好处是大大减少了通过联合收割机的农作物体积,提高了工作效率。

产量提高

工作速度提升的另一个标志是割台宽度的增加,从1990年的最大20英尺开始,到现在的42英尺。

英国大部分剥离割台产品出口到进行籽粒收获作业的地区,如大量种植小麦、大麦、水稻、亚麻籽和草籽的区域。

一些领先制造商提供的则是输送功能的割台,可将收割材料移动到中心。这类割台的适用性更为广泛。

驾驶室舒适度

对于联合收割机所有者和驾驶员来说,驾驶的舒适度是另一个重要的性能指标。尤其是在20世纪70、80年代汽车普及之后。

驾驶室内的降噪、防尘,以及配备空调系统,成为制造商关注的内容。

由于主要控制装置在驾驶室中,驾驶员可以在不离开座椅的情况下完成启动程序并进行几乎所有的操作调整。

最近的技术发展是允许联合收割机管理系统监控作业性能,并根据作业条件和驾驶员偏好进行自动调整设置。而转向控制则可以选择传统的方向盘,或使用传感器和自动驾驶功能进行作业。

目前,多功能操纵杆的使用不仅可以减少驾驶人员完成田间转弯所需的体力劳动,还可以让驾驶员获得更好的视野。

在过去 20 年左右的时间里,另一个重要的发展领域是信息技术,收集、存储和使用数据,对一些最新的联合收割机来说,包括产量监测与全球定位系统(GPS)提供的信息可以帮助识别问题,并在作业现场协助未来的管理。

这种自动化减少了驾驶员的工作量。对操作者来说,收获是一项漫长而劳累的工作,但130多年联合收割机的发展成就使这项工作变得更加愉快,并且大大提高了收获的产量和效率。

热门推荐