快速迭代产品是一把双刃剑

一位配件店老板告诉我,他最近报废了几十万死库存,都是十几年来因主机厂改型而积压的老旧配件。经销商和配件店里很多呆滞库存都是因设备改型造成的,很多主机厂在设计变更和产品改型后,并不会回购老配件。

结果,经销商和配件店就不得不承担因此造成的损失。其实,让经销商和配件店为主机厂产品设计的缺陷买单,这是极不公平的做法。可惜,主机厂有绝对的话语权,下游合作伙伴也只能被迫接受。

A品牌的国产装载机很少改型号,给人的感觉是设备不够时尚,科技感不足。B品牌装载机正相反,经常改型,外观越来越时尚,还采用一些新技术,但是可靠性却经常出问题,这可苦了他们的经销商。为了保证排除故障的及时性,他们采购了不少配件总成放在仓库里,当主机厂更换了部件供应商后,这个故障也慢慢消失了,可经销商库里那些配件却变成了“固定资产”。

相比起来,A品牌经销商的日子要好过得多,产品成熟,配件稳定,SKU数量少,现货率高,还很少积压。产品快速迭代的原因之一,是设计不够成熟,其副作用则是容易造成配件库存的积压和浪费。

海外市场配件库存风险更大

配件库存问题在海外市场更加突出。当中国品牌进军国际市场时,我们是从国际大品牌手里抢客户。为了保证服务及时性,常常是“兵马未动,粮草先行”,设计部门的技术专家会提前列出几十项可能出现故障的关键零配件,投放到当地市场作为配件初始库存。

结果常常不像人们预想的那么美好,几年过去了,90%的配件初始库存还静静地躺在仓库里,造成了严重的浪费。可是当产品出现故障时,又经常出现缺货,只好紧急空运配件到海外,不仅成本高昂,客户还不得不停机等待,造成了严重的客户抱怨和负面口碑影响。为什么会出现这种库存“错配”的情况?

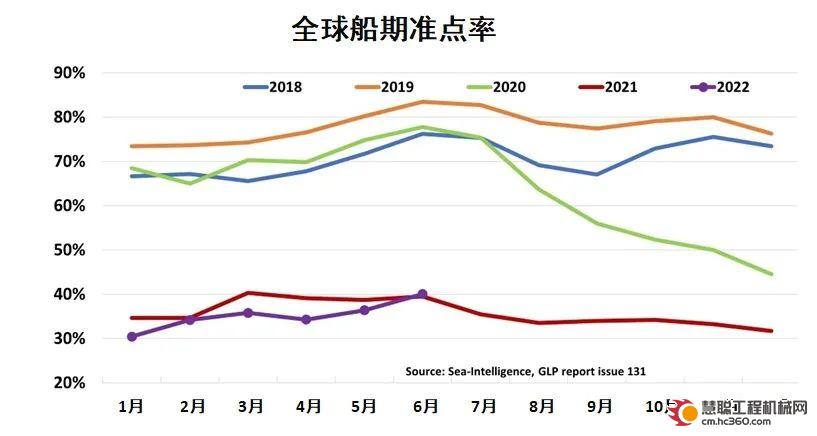

首先,海外市场交货期长,目前全球贸易90%左右靠海运完成。受新冠疫情影响,远洋航运充满了不确定性,成本暴涨,船期准点率仅30%至40%,连正常年份的一半都不到。因此,对库存现货率提出了更高的要求。

图:海运船期准点率受到新冠疫情很大影响

第二,技术专家给出的配件建议清单完全是基于经验,而非故障数据,考虑到海外交货期长,建议的配件库存安全系数更大,浪费也更严重。

第三,建议库存的关键零配件多为总成,并非维修中经常使用的二级配件,例如:一旦拆下一个喷油嘴用于故障维修,整个发动机总成就无法工作。出口机型很多都是根据客户需求量身定制,批量小,个性化程度高,放置配件库存很可能会呆滞,不放库存又容易出现缺货,常常让企业陷入进退两难的境地。

由于缺少出入库数据,专家只能根据经验来做库存计划,服务部希望配件越多越好,财务部要求控制成本,这让他很为难。

解决库存错配问题的钥匙

仅依靠经验不可能做好库存计划,企业必须积累故障数据,毕竟没有人知道得比数据更多,永远不要低估配件业务的可重复性。河北天远公司就分析和挖掘了大量的设备故障数据,例如:大型、中型和小型挖掘机平均第一次柴油机停机故障时间分别是多少,从而提出设备延长保修期的政策,及时准备好维修配件,做到算出故障,算出客户。

但是,海外市场设备和故障数据有限,出口机型与国内机型差别又大,如何用中国市场的海量故障数据帮助海外市场呢?

这就要求中国品牌进行产品模块化设计,例如:挖掘机的行走、回转和执行机构等模块采用成熟设计,国内和海外市场相同,这些模块的故障数据就有了参考价值。海外产品的区别主要在柴油机和控制系统,还有一些辅具配置不同,如果能够从柴油机厂家拿到故障统计数据,将会帮助企业提前做好配件库存计划。

配件需求最大的仍然是那些保养和易损件,通过收集不同产品的故障和配件需求信息,哪些零件在什么时间段容易发生故障,确定排除故障所需维修包,客户配件需求数据等,就能帮助库存计划做得更准。

我们已经进入大数据和人工智能的时代,可很多企业仍然不重视数据,大量的产品IoT数据仍然处于闲置状态,没有数据挖掘我们就无法预测故障,故障维修所需配件没有提前准备,就难以保证服务的及时性。

粗放的管理手段早已过时,配件库存的供需错配是很多中国品牌在海外市场的最大痛点之一。试想一下,如果我们放到海外的配件库存90%都被浪费掉了,企业又如何满足客户需求?企业赚到的配件利润恐怕还不够覆盖呆滞库存损失,中国品牌又靠什么在海外立足呢?

所以,从今天开始改变产品设计模式,收集和分析故障数据,才能真正做到有备无患,做好客户服务,才能让中国品牌走向世界。

热门推荐