中科慧拓从2020年起,便与国家能源集团宝日希勒露天煤矿展开合作,参与建设世界首个极寒型复杂气候环境露天矿无人驾驶卡车编组安全示范工程,2021年中即率先在业内实现“全天候、真无人”24小时连续作业,目前已保持累计22个月的国内最长无安全员运行记录。之后,中科慧拓将以“智”为核,以“数”赋能,继续助力宝日希勒露天煤矿的智能化、信息化、数字化建设,走好新时代煤炭企业高质量发展道路。

文章转载自

公众号:国能雁宝能源之声

由“智”而变,向“新” 而行

做“春蚕”还是做“蝌蚪”?

有专家把发展比作“春蚕型”和“蝌蚪型”:“春蚕型”像春蚕作茧、丝尽而亡,整体搬迁;“蝌蚪型”则像蝌蚪跳上岸,蜕变成“青蛙”,实现可持续发展。

肩负着东北煤炭能源保供重担的雁宝能源,则选择像“蝌蚪”一样蜕变。

从何处变,向何处行?2023年,雁宝能源以做精、做优、做强煤炭主导产业为核心,以高质量绿色矿山、高标准智能矿山、高水平新能源转型为基础支撑,打造“一核三基”产业转型发展新格局。在高标准智能矿山建设方面,将人工智能、互联网、5G通信、云计算、大数据、智能机器人与煤炭开发利用深度融合,大批高质量、高精尖项目成功落地,形成了实时互联、分析决策、动态预测、协同控制的智能系统,实现“少人则安,无人则安”目标,推进企业高质量发展。

无人驾驶 开启无限可能

《流浪地球》这部电影的热潮已过去许久,而最让人印象深刻的则是驰骋在苍茫雪原上的重型卡车。科幻走进现实,在雁宝能源宝日希勒露天煤矿,220吨无人驾驶卡车正在自由穿梭……

极寒工况5G+无人驾驶卡车编组安全示范项目于2020年5月在雁宝能源启动,针对极寒型复杂气候环境下露天矿山作业特点、露天矿山生产作业场景,基于5G 通讯网络,改造矿山已有的自卸卡车为无人驾驶卡车,与电铲、推土机等工程机械,洒水车、平路机、指挥车等辅助作业车辆组成联合编组单元,进行露天矿山的采集、运输、排卸生产作业。现在,安全员只需坐在指挥中心下发运行指令,无人驾驶矿卡便从备停区发车,进入无人驾驶作业流程与辅助车辆协同作业。目前,5台无人驾驶卡车持续进行了-42℃下的白班、二班、零点班无人驾驶运输作业,实现了全天候不间断运行,综合运输效率大大提高。

从以往的人工操作设备发展到如今的无人驾驶,该项目研究成果具有划时代的意义,填补了世界极寒地区矿山设备无人化运行的空白,形成了国内首个针对露天煤矿无人驾驶运输系统包括安全管理、运行管理、应急管理等11项企业技术标准,从本质上提升作业安全性,提高运输设备生产效率,实现矿山的安全、高效生产。

同时,项目实施后,每班只需2名驾驶员即可担任卡车无人化运行的工作,共计节省12名人员,相较有人驾驶每年增加50万吨的运输能力。今年,该公司将40台220吨矿载卡车进行了无人驾驶改造,占现有运载车辆的70%以上,为极寒区域能源运输补充重要力量。

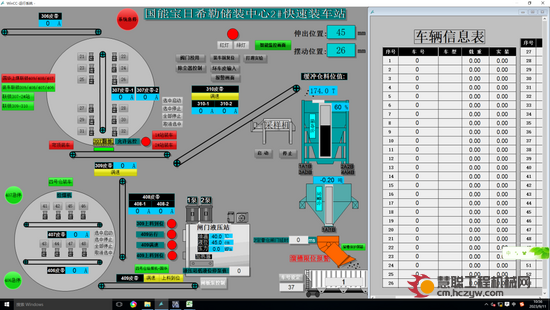

全国首套智能装车大显身手

在雁宝能源煤炭外运装车现场,装车操作员用手点击启动按钮,装运火车就会自动给料、上煤、识别车号,精准定位车厢,自动定量配煤、装载,实现从机车对位开始到装车最终结束的智能无人化装车,无需人工干预。如此神奇的操作就是全国首套机车联动全流程智能装车系统。

全流程智能装车系统由机车自动驾驶系统、装车设备自动启停系统、车厢信息智能采集系统、智能装车系统四个子系统组成,各子系统相辅相成,实现全流程无人智能装车。通过智能化升级改造,杜绝了装车员凭经验对装车溜煤槽高度、放煤时间等装车作业步骤的主观判断操作,在装车偏载率大幅降低的同时,装车效率提高15%。

“以前我们装车作业时需要双手配合,左手点动放煤按钮的同时右手摆动溜煤槽调节落煤高度,每一列车都是六七十节车厢,一节车要手动调整装车手柄4次,意味着要在一个小时之内200余次装车动作,长时间下来,脖子、手臂都是酸的。在冬日里下雪的天气,视野不好,有时车轮和钢轨还存在打滑现象,车速不稳定,给装车作业增加了很大难度。而如今,我们只需要做好设备安全监护即可,大大提高了装车效率和全过程的安全性,减少了我们的工作强度。”装车操作员宋长蕊说到。

该系统正式投入使用后,成为了全国首套机车联动全流程智能装车站,实现快速定量装车过程“有人巡视,无人操作,减人增效”的目标,提高了我国煤炭行业智能装车技术水平和装备水平,经煤炭工业协会组织的高校、企业进行技术鉴定,该技术达到“国际领先水平”。如今,在储装中心诸如此类的智能化项目共改变了5个岗位的作业方式,可节省人力约20人。

“智”变带来的是质变

随着陈旧设备的迭代升级及智能技术的不断应用,雁宝能源科技含量实现质的飞越,智能化已经融入生产的每一个环节,让科技成果结出实实在在的丰硕果实。

走进雁宝能源各单位,“智”变的场景随处可见。

笔者来到铁运中心,机车司机孙洪涛指着一个屏幕介绍说:“以前火车外运煤炭碾压处理的工作,需要由碾压站人员远程通过对讲通知机车司机停车或牵引,由于我们司机不能掌握实际情况提前做出预判,经常会出现无法正确停留在待处理的位置,导致机车反复牵引后退的情况。如今安装了智能辅助停车系统,很大提高了我们机车司机的工作效率,让列车的检斤处理工作变得轻松化、直观化、安全化。”

来到运销公司,看到TDS智能干选机正在紧张忙碌地工作着,技术员魏玉坤介绍到:“未应用此系统以前,我们都是人工选矸,每天站在手选台上,通过多年来积累的经验,用眼看、用手掂,来区别哪些是矸石,哪些是煤炭。遇到较大块儿矸石,就需拉停手选皮带,利用人力将其搬出,一个班下来,常常手臂酸痛,脸上布满了灰尘。而智能干选系统投入使用后,技术人员只需在前端通过除铁器管理好皮带上的铁器,不让其混入选矸设备即可。系统开启后,依靠科技的‘眼睛’、智能的‘吹气系统’将块煤和矸石精确地分离开来,有效地降低了劳动强度与现场的粉尘浓度,改善了生产作业环境。”

近年来,雁宝能源建设了智能运输监控系统、带式输送机巡检机器人项目、矿井智能化系统、疏干排水集中监控系统等47项科技创新和智能化项目,累计投入资金约5.42亿元,使生产效率更高,作业现场更加安全可靠。

在“智”的加持下,2023年,该公司年累计完成煤炭产量4093.8万吨,同比增加477.3万吨,年累计完成煤炭销量4081.9万吨,同比增加466.5万吨,均创历史新高,保障了东北及蒙东地区煤炭供应稳定有序,实现以智减人、以智促安、以智增效的综合效应。

热门推荐