作为工程机械行业内唯一具备动力电池自研自产能力的主机厂,长城重工全系产品搭载集团旗下蜂巢能源动力电池。该款电池因采用了先进的叠片工艺,具有更好的稳定性和更长的循环寿命。同时,长城重工利用自主研发的电池管理系统,实现了对电池状态的实时监控、远程诊断和预测性维护,全方位、全周期的保证了电池安全与健康。

基于这些显著的技术优势,长城重工2024年推出最长可达8年的动力电池VIP延保服务,这一举措在新能源工程机械行业内堪称首屈一指,极大地缓解了客户的后顾之忧,彰显了企业对产品质量的坚定信心和对客户需求的深刻理解。

本期,就让我们走进蜂巢能源,深入了解更适合新能源工程机械的动力电池——叠片电池。

蜂巢能源:创新驱动,铸就锂电行业领军企业

长城控股集团旗下蜂巢能源科技股份有限公司成立于2018年,总部位于江苏常州,是专业锂离子电池系统提供商,专注于新能源汽车动力电池及储能电池系统的研发、生产和销售。公司自2012年起开展动力电池的预研,2018年正式独立面向全行业发展。主要产品包括电芯、模组、电池包及大型储能、单元储能、中型储能、家储、便携等全序列储能产品,可根据客户需求为其提供动力电池及储能产品整体解决方案。

蜂巢能源科技股份有限公司是国家认定的高新技术企业,陆续承担了国家“高端功能与智能材料”重点专项、国家“十四五新能源汽车”重点专项、发改委重大专项等多项国家、部委重点项目。公司科创实力和技术实力获得广泛认可,荣获2023年胡润中国能源民营企业TOP100、2023年工信部“绿色供应链管理企业”、2023年“全球新能源汽车前沿及创新技术”奖等重磅奖项。此外,在2023年世界动力电池大会期间,工信部发布了2023年动力电池产业发展指数,蜂巢能源成功登顶高居第一。

蜂巢电芯:叠片工艺,打造更长循环寿命电池

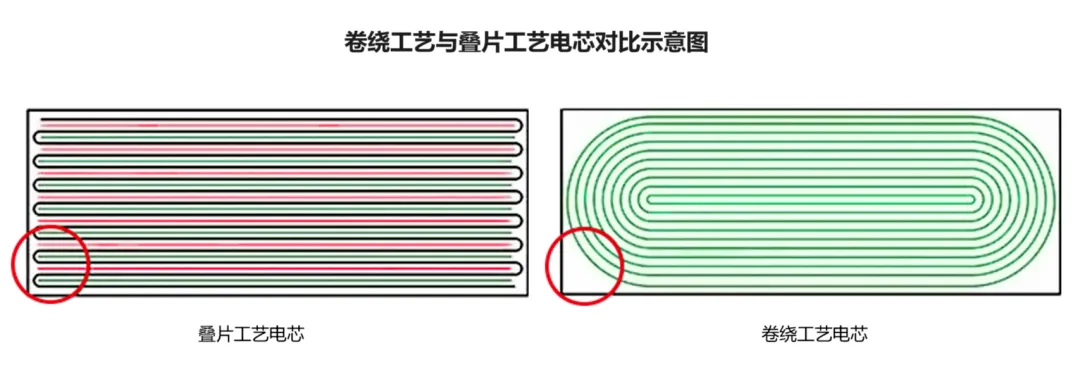

长城重工的全线产品现均配备蜂巢能源创新研发的叠片电池。叠片技术是一种先进的电池制造工艺,它通过将正负极片层叠组合,形成电芯。

相较于传统的卷绕工艺,叠片工艺虽然在技术上更具挑战性,且在早期面临良品率较低的问题,但它所生产的电芯在能量密度、安全性和循环寿命方面却有着显著优势,正逐渐成为行业的新趋势。

蜂巢能源通过自主研发的行业最高效率叠片3.0工艺——飞叠技术,实现了0.125秒/片的叠片速度,这一效率已经媲美甚至超过了传统的卷绕工艺,解决了长期以来叠片效率低、产品良率低的难题,为叠片电池的广泛应用打开了新的可能性。

相比于传统的卷绕工艺,叠片工艺制造的电池有以下显著优势:

01. 内阻更低,减少电池发热

叠片工艺制造的电池内部电阻较低,这是因为叠片工艺采用多个极耳并联焊接,减少了锂离子的迁移路径,低内阻可改善电芯在使用时的发热情况,使得电芯初始能量密度的衰减速率变慢。相比之下,卷绕工艺制造的电池由于采用单极耳输出电流,内部电阻较高。

02. 散热均匀,减缓容量衰减

叠片工艺制造的电池具有较好的散热性能,其内部结构支持较均匀的分布热量;而卷绕工艺制造的电池由于内部结构与机械表现出梯度性变化,散热方向不均匀,容易出现温度梯度分布的情况。这导致卷绕工艺的电池在长期使用中容易出现容量衰减较快的现象,造成电池的循环周期偏短。

03. 结构稳定,延长循环寿命

两种工艺还存在机械应力方面的差异,叠片工艺制造的电极片之间受力区域相同,无明显应力集中点,充放电过程极片材料层不易损坏。而卷绕工艺制造的电芯在弯折处产生应力集中,容易在电信号的刺激下导致电池发生结构性破坏、短路和锂金属析出等问题,从而影响电池的循环寿命。

04. 多片并联,增强放电倍率

叠片工艺制造的电池相对于卷绕工艺具有更好的倍率性能,短时间内能更快地完成大电流放电。这是因为叠片工艺相当于将多个极片并联起来,增加了电流通道,减少了单个电极片的电流负荷。而卷绕工艺制造的电池,电极片是串联的,电流必须通过每一个卷绕的层次,限制了电池的放电能力。05.

空间尽用,更高能量密度叠片工艺能更好地利用封装空间,增加有效材料的填充,因此叠片工艺制造的电池能支持更高的能量密度。而卷绕工艺由于电极片弯曲的圆形结构、与所使用的双隔膜结构占据了一定空间,未能达到更高的空间利用率,导致能量密度较低。

通过以上的分析我们可以发现,叠片电池很好的满足了新能源工程机械在复杂多变的工况条件下对动力电池的特殊要求:更高的能量密度以保证长时间作业、更强的放电效率以应对重载工况、更长的长循环寿命以减少维护成本、更好的热平衡性能以增强整机可靠性。

长城重工将依托集团的优势资源,以时下最前沿的绿色智能科技,持续为客户提供高附加值、高性价比的工程机械产品,助力社会绿色可持续发展,推动行业生产力创新与变革!

热门推荐