在工业设备的运行中,油品清洁度犹如设备的“生命线”,直接关系到工作效率与设备寿命。但你是否曾困惑,为何油品清洁度看似达标,设备却仍然可能发生故障?

其实,微米级污染物颗粒仅贡献了油品污染物总表面积的20%,剩下80%的总表面积来自于小尺寸的纳米级污染物。造成润滑油劣化最主要的“幕后黑手”,就是后者。

漆膜物质作为纳米级污染物中的可溶性污染物,沉积在摩擦副表面后会引发机器磨损和高温,进一步加速润滑油的劣化过程,更是其中的“隐形杀手”。

今天,斯凯孚将为您揭开漆膜物质的神秘面纱,探寻高效除漆膜的解决方案。

漆膜成因探秘

润滑油老化如何催生这一 “隐形杀手”?

漆膜物质作为润滑油老化的必然产物,是润滑油组分老化后形成的高分子聚合物。这些高分子聚合物在润滑油中的溶解度较低,一旦达到饱和状态,就会沉积在金属表面,形成类似油漆的物质,颜色从浅棕色到深棕色、棕褐色、金黄色不等。

润滑油氧化是不可避免且不可逆的过程,油品老化必然产生可溶性氧化产物,当氧化产物达到过饱和状态时,固体漆膜沉积物便随之诞生。通常,设备或摩擦设计、润滑系统设计、润滑油配方差异、现场维护管理等因素,都会影响油品温度和抗氧化性,同时污染颗粒和水分的存在,会加速油品氧化,使氧化产物快速达到饱和状态,从而更容易形成漆膜。

漆膜危害解析

纳米级隐患如何让设备陷入 “过热困境”?

通常导致漆膜产生的污染物具有无定形结构,常规过滤技术难以去除。当它们吸附沉积在金属表面时,会增加摩擦、磨损,严重时会导致液压阀的阀芯粘连,造成系统卡顿甚至卡死。

此外,漆膜还会引发阀组堵塞、散热不良、轴承过热、设备磨损等一系列问题,而这些问题又会进一步加速油品氧化,使油品性能持续恶化,陷入恶性循环。

漆膜量化之道

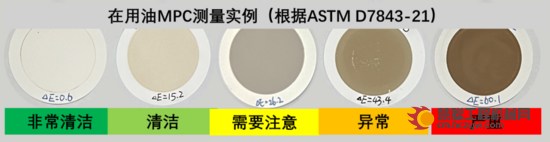

对于难以捉摸的漆膜污染物,我们可通过漆膜倾向指数测试来确定其含量。漆膜倾向指数是衡量润滑油生成漆膜倾向程度的一种方法,其通过实验手段加速漆膜沉积形成可视化的滤膜,然后比较样品滤膜和空白滤膜之间的颜色和明亮度差异,来反映润滑油中不溶性有色物质的含量。当油品滤膜颜色越深、明亮度越差,说明油里的污染物越多,油品的漆膜倾向指数就越高。

SKF DST 技术

超越传统,引领油品净化新趋势

针对漆膜影响设备性能的问题,市场上有各式各样不同的方法,比如通过高压电场吸附去除微小颗粒的静电过滤法,通过不同精度的膜材料过滤固体颗粒和水的膜分离技术等等。

在这些传统方案中,斯凯孚RecondOil Box油品再循环器推出的DST双分离技术(Double Separation Technology)独树一帜,它将化学与物理净化方式相结合,显著增强了滤芯纤维的吸附性能与表面活性。即便面对微小至<0.1um的颗粒物和油溶性油泥,也能精准捕获。

与静电过滤技术对比

静电过滤技术适用于粘度<200mm/s的大多数润滑油,油品水含量<500PPM,油温<60°C,采用离线旁路过滤,平面型滤芯纳污量低,可能存在脱附现象,依赖高压电场。而DST技术不受这些条件限制,深度型滤芯纳污量更高,且不会出现脱附问题

与干离子交换树脂法对比

干离子交换树脂法可交换离子,依靠高分子骨架和固定离子吸附,但吸附效果相对有限,干离子交换树脂的再生和处理也非常麻烦。DST技术不仅具备吸附功能,还能通过化学助剂结合到纤维上,增加吸附性能和表面活性,对微小颗粒的捕获能力更强

与膜分离技术对比

膜分离技术虽能在一定程度上过滤杂质,但不同膜分离技术的过滤精度和适用范围各异。DST技术在去除微小颗粒和油溶性油泥方面表现出色,同时避免了膜分离技术可能存在的膜污染、膜堵塞等问题,且滤芯可清洗再生,降低了使用成本

斯凯孚DST技术,以其智能净化、深层清洁、高效节能及可靠性等,在除漆膜领域展现出显著优势,为工业设备的稳定运行提供了强有力的保障。通过深度净化油品,有效延长设备使用寿命,降低维护成本,提高生产效率。

斯凯孚始终致力于技术创新,为工业领域提供更优质、高效的解决方案,助力企业实现可持续发展。当前,斯凯孚DST技术已在多个领域广泛应用,包括冶金、航空、风电、新能源汽车等。

未来,斯凯孚将继续围绕“智能” “清洁”两大关键词,不断推进技术创新和产品升级。通过引入更多先进的智能监测和诊断技术,进一步提升设备的运行效率和可靠性,降低客户维护成本,为全球客户提供更优质的解决方案。

热门推荐