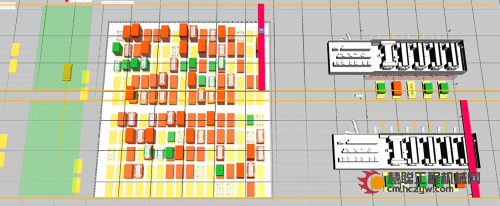

在汽车行业,效率不仅是目标,且是必不可少的要求。而仓库管理系统(WMS)则是提高效率的重要一环,尤其是在物料搬运和物流方面。使用高精度和动态的仿真模型来规划冲压车间的模具仓库管理系统,可以为项目规划人员和工程师提供对拟议系统的详细视图,用于检查不同布局、堆放高度、生产计划和存储策略的效率。

(上图:汽车厂立体视图)

在与一家汽车厂合作的最新项目中,科尼不仅仅提供WMS和仿真系统;还通过体现量两次,裁一次的原则来展望未来,即在行动之前要充分准备,仔细检查,以确保准确无误,避免不必要的错误和浪费。科尼利用先进的仿真技术,在厂房和设施进行任何变更之前,先测试和完善仓库管理策略。

定制化且具有前瞻性的方法

通过仿真的详细数据,我们仔细分析了该汽车厂的整个模具交换周期时间。科尼可以确定在存储区域内同时使用两台起重机的有效性,这是传统方法所无法做到的。这种前瞻性使我们能够制定出适合汽车厂独特需求的替代方案。

(上图:用仿真数据模拟汽车厂模具交换周期)

厂房布局和方案的灵活性

此外,仿真技术还促进了各种仓库布局的探索。例如:模具存储区域的位置,以及这些设计如何影响周期时间和整体效率。对于厂房布局可能显著影响生产流程的行业来说,这种规划的灵活性至关重要。

我们仔细比较了模具存储区域的几种方案,比如:将模具分别存放在地坑里与地面上,以及不同的堆放高度,来确定存储模具的最有效方式。仿真技术使我们能够深入探讨细节,比如:模具不同堆放高度(如五层与三层堆放)如何影响周期时间,以及存储区能够容纳的模具数量。

通过灵活的仿真技术实现未来规划

仿真的另一个好处是,对于未来的模具夹钳项目,仿真过程提供了可复制的模型,能够根据需要进行修改,来评估其他潜在的布局和计划。这种面向未来的规划是对供应链灵活性的投资,帮助汽车厂在无须改造厂房设施的情况下,为不同的应用场景做好准备。

通过使用仿真方法,汽车厂可以根据实际数据来评估不同的应用场景和结果,而不是依赖预测或假设。这帮助他们优化计划、布局和存储策略,并预测和避免潜在的问题或瓶颈。通过数据驱动的决策,仓库管理系统可以实现更高的性能、可靠性和客户满意度。

仿真技术的明显优势

这个例子展示了仿真技术在设施设计、改进和优化仓库运营中的巨大价值。仿真作为规划和决策的测试平台,可以在没有实际使用的前提下验证并完善想法,无须通过不断试错产生不必要的费用或干扰。这种类型的规划在汽车行业尤为重要,因为它不仅仅是对当前运营的评估,还能够规划未来的变化,从而为汽车厂提供更多的供应链灵活性和弹性,从而在行业中保持更高的竞争力。

热门推荐