在长江江底60多米深处,世界最大直径高铁盾构机——直径15.4米的“领航号”盾构机正在崇太长江隧道全速掘进,穿山越海推动我国基础设施完善。从0到1再到领先,中国盾构自主化研制和产业化发展走出了一条不平凡之路。

“领航号”盾构机顺利始发

近日,“走进新国企·科技创新主力军”融媒体采访第九站走进中国中铁崇太长江隧道项目,来自新华社、科技日报、工人日报、中国日报、中国新闻社、中国青年报、中国证券报、观察者网央视网、央广网、中国网、环球网、国有资产管理、国资报告、知领、华商韬略、数智研究所的专家记者,一同来到上海市崇明岛,走进沪渝蓉高铁全线控制性咽喉工程——崇太长江隧道项目,了解中铁盾构研发团队突破盾构机技术壁垒的自主创新故事。

智能盾构驰骋长江底

崇太长江隧道是沪杭客专公司建设管理、中国中铁隧道局承建的沪渝蓉高速铁路(沿江高铁通道)关键控制性工程。该隧道全长14.25千米,采用单洞双线设计,设计时速350公里,建成通车后,这条隧道将成为全球首条实现高铁“过江不减速”的隧道。

要保持高时速在长江底通行,对整个隧道的设计施工都有极高要求。承受水压超高、掘进距离超长、地质条件复杂、环境敏感……多重技术难点让该隧道的施工需要一台性能极强的泥水平衡盾构机。

2024年4月,“领航号”盾构机从上海市崇明区3号井始发。面对如此复杂、困难的施工环境,中铁隧道局建成了“7+N”盾构隧道智能建造 V2.0 技术体系,九大智能成果在崇太长江隧道工程常态化应用。

崇太长江隧道内实景

“领航号”盾构机搭载中铁隧道局首席专家、隧道掘进机及智能运维全国重点实验室主任洪开荣团队自主研发的“智能掘进脑”系统,实现了“参数自决策、操作自执行”智能掘进,使隧道建设实现了从“经验驱动”到“数据驱动”的突破。

其中,作为“重头戏”的智能掘进,中铁隧道局研发了盾构智能掘进 I-TBM 系统,突破了盾构仓内压力自适应、云端预测数据自决策、掘进姿态自巡航、环流出渣自调整等核心技术,掘进、环流、姿态参数较人工操作更平稳,创造了单月掘进718米的最高纪录,平均月进度达到600米,成功实现全系统算法控制的无人化掘进的常态应用。

据悉,目前“领航号”盾构机已经突破5000米掘进任务,以“有人值守、无人操作”的安全平稳姿态自主掘进。

造出属于中国人自己的盾构

相较于现如今的智能化盾构机的批量生产,我国盾构机自主研制有着曲折的历程。2014年5月10日,习近平总书记考察中国中铁高新工业旗下中铁装备集团,作出“推动中国制造向中国创造转变、中国速度向中国质量转变、中国产品向中国品牌转变”重要指示,为我国制造业高质量发展指明了方向。上天有“神舟”,下海有“蛟龙”,入地有“盾构”。盾构机是集机、电、液、气、传感于一体的大型自动化掘进设备,被称作“工程机械之王”,是衡量一个国家制造业水平的重要标志。20世纪后半叶,中国没有真正属于自己的盾构。1997年,建设西康铁路秦岭隧道时,花费 7亿元人民币从国外采购了两台硬岩掘进机。机器维修保养时不许中方参加,还拉警戒线;维修进度中方说了不算,完全取决于外方……为什么要受这种气?“因为没有核心技术就没有话语权,永远只能受制于人。从那时起,‘造中国人自己的盾构’成了我们的梦想。”中国中铁高级专家李建斌回忆道。

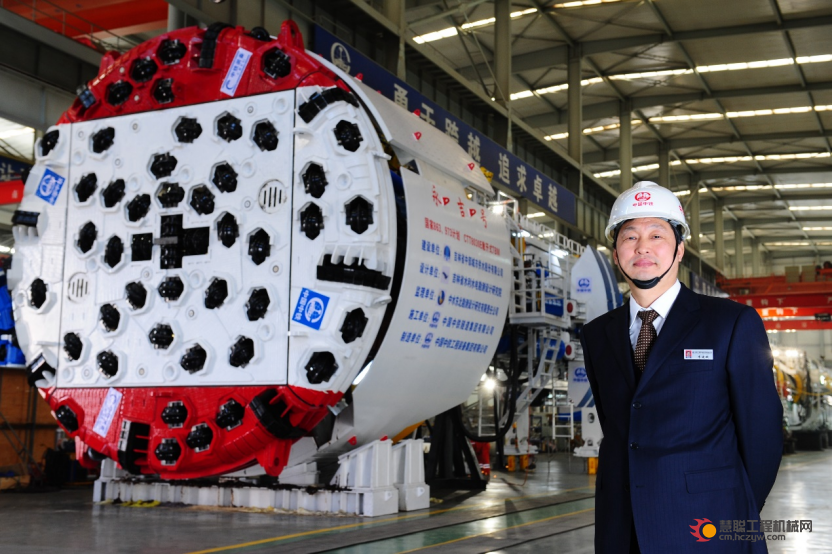

中国中铁高级专家李建斌

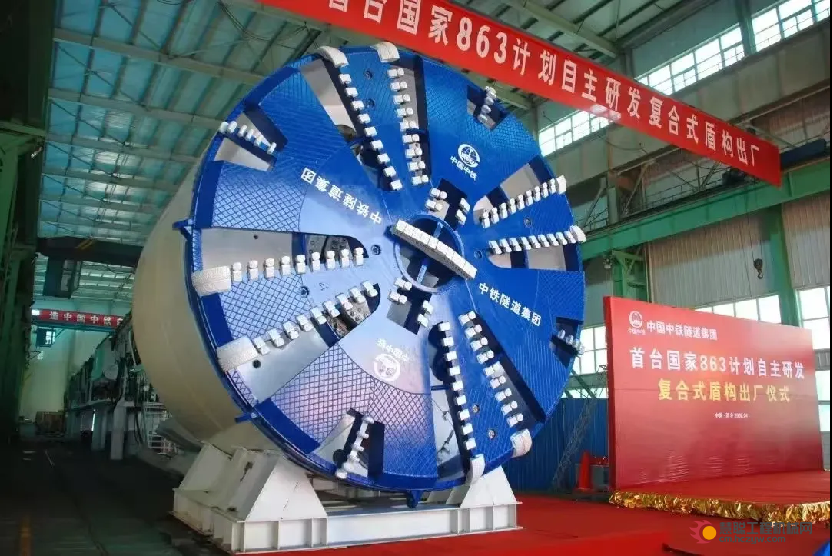

盾构机有刀盘刀具、液压、电器、泥水、砂砾等五大系统,这五大系统成为国家“863”计划中有关盾构研发的5项课题,由李建斌的团队承担。

一台盾构机零部件超过两万个,单是控制系统就有2000多个控制点。“以我们的能力和水平,照葫芦画瓢制作不是难事,但这不是我们的本意,我的出发点就是掌握设备的设计理念,掌握核心技术,做自主研发工作。”李建斌说道。

到处看盾构机,四处找项目,深入隧道现场,一根根管子排查,一个个元器件核对,比较参数、核实数据、查阅资料,李建斌团队经常奋战到凌晨。功夫不负有心人,2008年,中国第一台拥有自主知识产权的复合式土压平衡盾构——“中国中铁1号”成功下线,并在天津地铁三号线施工项目成功应用。自此,中国盾构实现了从0到1的突破,国外盾构一统天下的格局被打破。

“中国中铁1号”成功下线

从研制到市场,中国盾构品牌效应显现

“我国城市间地域差异,地质结构不同,单一的盾构机无法满足要求。就如同劈柴和切豆腐肯定有很大的区别一样。”李建斌带领团队着眼全国的需求开展设计,“遇到特别硬的岩石,仅仅靠压力是无法实现快速掘进的,国外的盾构机也无法从根本上解决,我是搞过隧道施工的,对现场的情况最熟悉,我要把自己的认识和实践,融入到设计理念中去。”

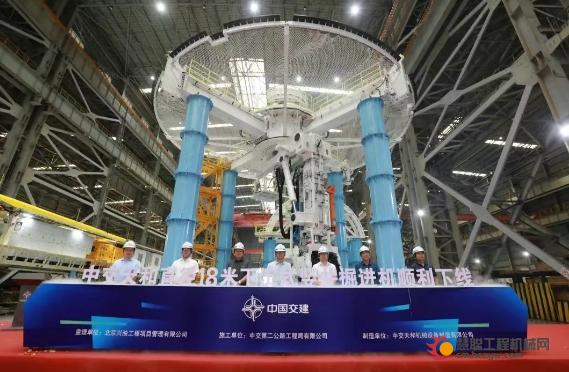

不同地质条件需要不同的盾构掘进设备。李建斌带领团队研究设备在不同地质条件下,比如硬岩、黄土、沙土中的工作状态,逐步攻克了超大直径、超小直径、极限工况下的装备设计、制造关键技术,成功研制了一大批世界首台、国内首台的开创性产品,产品直径覆盖2米至18米,广泛应用于国内外多个领域和重点工程。

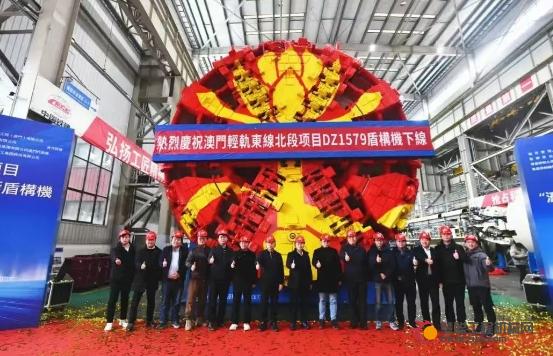

2020年9月,中铁装备集团自主研制的第1000台盾构机下线,成为国内第一家下线隧道掘进机突破1000台的盾构领军企业。

李建斌作为我国盾构机自主化研制和产业化的开拓者,带领团队研制出了一系列具有奠基性和开创性的中国国内首台和世界首台产品,累计研发盾构机超过1000台,实现了中国盾构机从量变到质变、从行业“追随者”到“引领者”的转变。

市场化是对装备制造水平的检验。“从自己制造,到卖给国外,这个过程也充满了挑战。”

李建斌清楚记得,2012年,他们第一次参加国际竞标,国外的业主单位直言不讳:“你们在中国做得好,但在海外市场没有经验,我对你们非常担心。”

李建斌带领团队收购德国老牌掘进机企业先进的技术、过硬的质量,形成品牌效应,更好地服务客户保证工程顺利推进是设备海外推广的关键。此后多年,不仅是在亚洲、非洲、澳洲、美洲,就连盾构机的“原产地”欧洲,中国盾构的品牌效应也已显现成效。近30台盾构机集群为意大利各大铁路项目施工保驾护航;“中铁777号”“中铁778号”两台土压平衡盾构机应用法国巴黎地铁项目;世界最大断面硬岩掘进机“高加索号”出口至格鲁吉亚,服务于“一带一路”重点交通建设项目。“走出去的过程中,我们紧盯世界一流,不断提升技术创新、产品质量和服务水平,用实力和真诚获得了客户的认可与尊重。”李建斌说道。

截至目前,中铁装备集团各类型盾构产品已出口全球5大洲,33个国家和地区,出口数量120余台,产销量连续八年世界第一。近年来,中铁装备集团在加快“走出去”的同时,携带中国技术服务全球基建发展,持续为“一带一路”高质量建设和世界互联互通提供优质的工程装备和高品质的售后服务,让中国造盾构机日益成为擦亮“中国品牌”、畅销海外的“新国货”。

面向未来,李建斌的视线已经转向举世瞩目、国产掘进机将大显身手的高原高寒铁路工程。

三十多年来,随着为梦想远行的脚步,李建斌把足迹留在祖国的崇山峻岭。如今中国的盾构机已经走向世界,位列国际盾构技术的第一梯队,李建斌却没有止步,他带领着研发团队继续攻克第四代智能掘进机、第四代半复合破岩掘进机、第五代无刀掘进机。

热门推荐