在非公路设备市场不断发展的进程中,朝着电动化方向的转变正愈发强劲。然而,从传统的内燃机(ICEs)迈向全电动机械的道路并非一帆风顺。

一个关键的挑战在于,尽管电动化备受关注,但对于许多应用场景而言,全电动选项在商业上仍然不可行,而且这种情况可能还会持续十年甚至更长时间。不过,如今有一个解决方案能够带来全电动机械的大部分效率和环境效益,同时又具备液压系统的动力和可靠性能,那就是混合动力系统。混合动力系统将内燃机与电气化部件相结合,提供了一种切实可行且经济上合理的过渡方案,至少在电池技术发展到能够提供全电动选项之前是如此。

全电动架构何时何地最有意义?

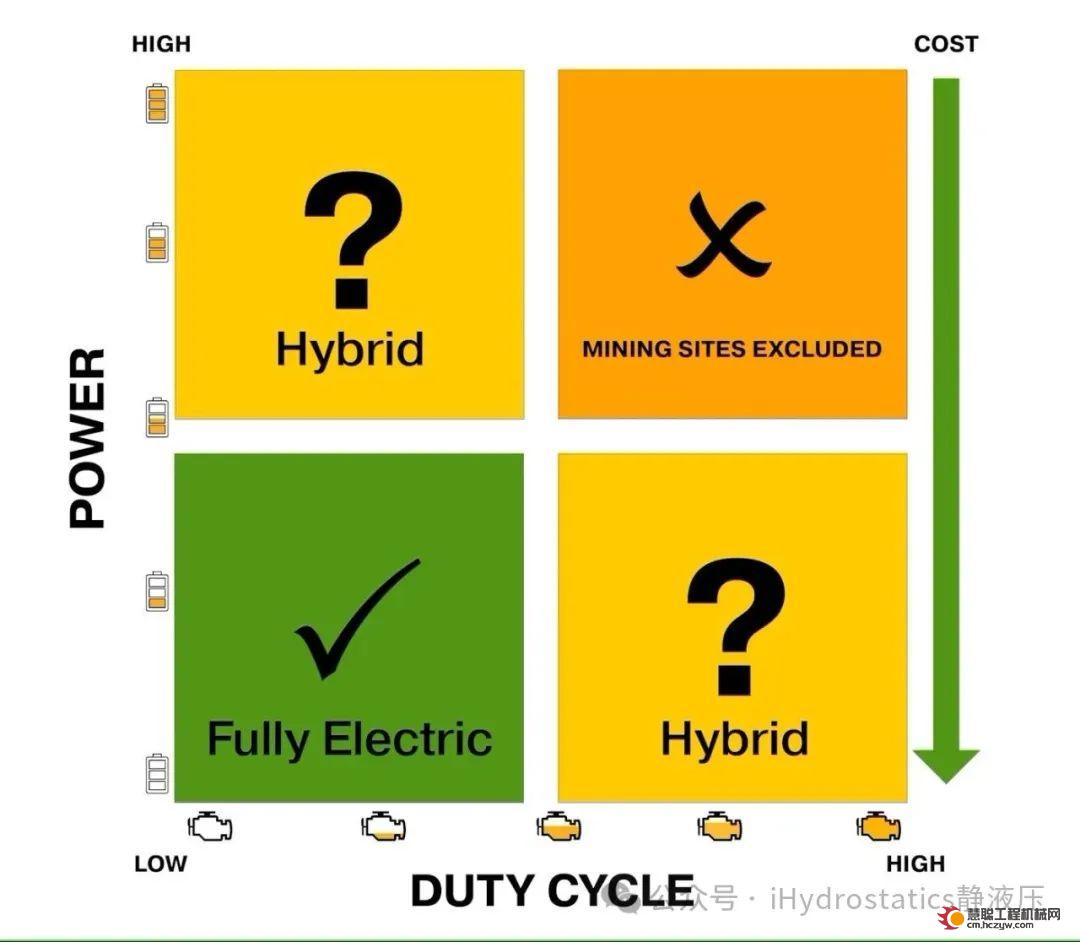

未来或许会有那么一天,无论非公路机械的工作方式、地点和时长(占空比)如何,都存在支持全电动系统的技术。但如今的现实并非如此。基于当前的技术选择,在某些情况下全电动选项是可行的,甚至是更优的。

例如,如果占空比较低且所需功率较小,电动化就很有意义,而且已经有许多原始设备制造商(OEMs)成功地采用了这种方法,包括小型挖掘机、多功能拖拉机等设备。然而,在需要高功率且占空比高的应用中,如大型挖掘机,电动化通常并不合理。不过,采矿业是一个例外。由于其许多流程都是自动化的,因此从提高生产率的角度来看,选择全电动是合理的。占空比分析对于明智的混合动力系统设计和实施至关重要,它能提升效率和效果。

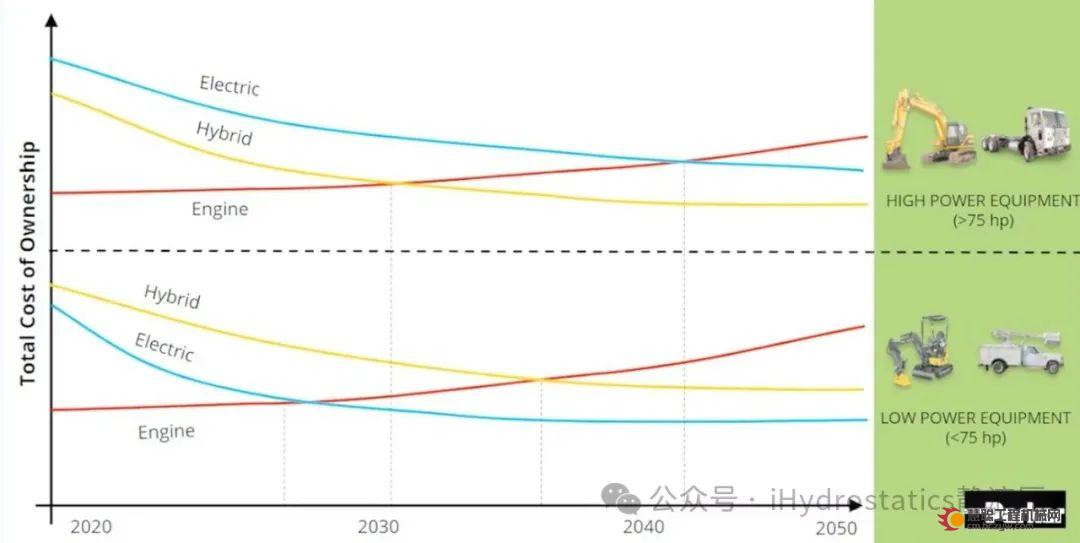

一般来说,对于功率低于 75 马力的设备,全电动化比内燃机更有意义。支持这些低功率机械的技术可能会更早出现,也许最早在 2027 年。而对于功率更高的机械(需要超过 75 马力的),则需要更多的电池功率,因此这项技术可能需要更长时间,而且很难准确预测它何时能投入商业应用。这是因为目前功率增加需要更大的电池,而更大的电池不仅更昂贵,而且更重、占用空间更多。克服这些挑战需要时间。

还有另外两类情况:低占空比高功率或高占空比低功率。基于我们今天可用的电池,从效率或总拥有成本(TCO)的角度来看,将此类机械完全电动化是没有意义的。然而,这正是混合动力架构具有吸引力的地方。

混合动力的优势

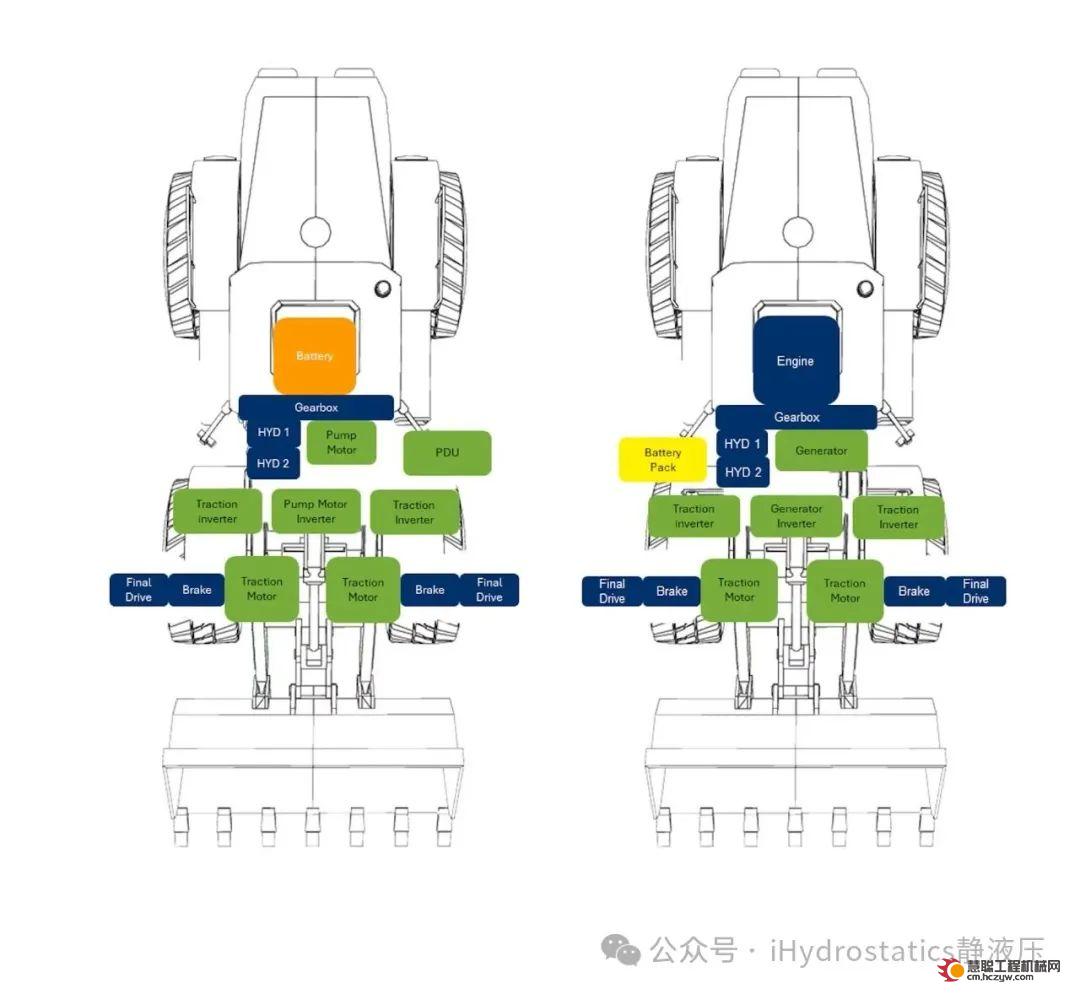

混合动力设计兼具两者的优点。通过合适的架构,你既能改善环境,又能提高效率。此外,随着功率需求和占空比的降低,所需的电池尺寸也会减小,成本也会持续下降。非公路混合动力机械的系统架构包括内燃机和电动机(发电机),以及用于存储能量的小电池,这样机械就可以根据情况在不同动力源之间切换。

这与全电动机械形成对比,全电动机械完全依赖由大容量电池供电的电动机,完全省去了内燃机,使电动系统成为主要动力源。

最终的决策只有在基于总拥有成本(TCO)带来经济价值时才有意义。确定真正的总拥有成本意味着要考虑除了前期投资之外的其他成本,如燃料、维护费用和电池成本。电池操作系统的一个主要财务优势是消除了燃料成本。

混合动力的早期成功案例在汽车行业最为显著。以普锐斯(Prius)的销售成功为例,通过比较数据可以明显看出,消费者更喜欢混合动力选项而非全电动汽车。这些精明的买家已经表明,市场偏好一种环保、燃料成本更低,且无需担心当天到达目的地前电量耗尽的交通替代方案。

如果现有的政府补贴计划能扩展到混合动力选项,混合动力的经济价值可能会更大。目前,这是人们对全电动汽车和机械持续感兴趣的驱动力之一 —— 全电动设计所能获得的政府激励的吸引力。

为何如今全电动解决方案对许多应用不可行?

总拥有成本的考量

尽管电动动力总成和功率转换器具有减少磨损的优点,但它们的价格不菲。在任何电动机械上,电池和电力电子设备都是维护成本高昂的系统。因此,成本及相关的财务和物流挑战是 100% 电动非公路机械尚未在所有市场可行的关键原因。尽管近年来电池成本有所下降,但每千瓦时的成本仍然相对较高。在许多情况下,电池约占电动机械总材料清单(BOM)成本的 80%。随着功率需求的增加,电池的成本、尺寸和重量会急剧增加。

重量争议

与柴油相比,电池也非常重,并且会占用空间。如果电池将装载空间和有效载荷能力全部占满,那么就没有空间来执行机械原本设计的工作了。对于大型电池,有效载荷可能会减少 25% 到 30%。因此,在携带电池的体积和重量与有效载荷之间需要进行权衡。此外,全电动系统的维护成本更高,并且需要对维护机械的技术人员进行专门培训。

还应考虑系统效率,其由电机、逆变器以及液压系统或机械传动系统的效率定义。需要采用系统方法来平衡效率和生产率。

利用当今现成技术的车辆架构选项

理想的混合动力系统设计包括一个小电池组以降低成本。如果设计得当,这还可以使发动机小型化。通过增加离合器,可以选择分离发动机并以全电动模式运行。

如果与拥有丰富液压和电气化知识的合适供应商合作,应该可以在不改变框架的情况下,将现有机械(如装载机)转换为混合动力设计。还可以高效地为机具创建简单的混合动力系统,这可能包括发动机、动力输出 / 换挡离合器、电动机 / 发电机以及驱动直流电池组的逆变器。

较新的混合动力系统架构允许创新的控制方式,使得操作员可以根据工作需求使用滑块来切换模式,以优先考虑燃油效率或生产率。一种非常实用的方法是将混合动力系统设计为在工作时以电动模式运行,而在行驶时切换到混合动力模式。理想模式取决于机械在任何给定时间点是在行驶、怠速还是在工作。

结论

尽管全电动汽车和机械备受关注,但从总拥有成本(TCO)的角度来看,它们并不总是实用的。混合动力架构为众多应用提供了真正的价值,尤其是在建筑、垃圾处理、农业和采矿业。而且,它们如今可以使用现有的商用现货产品来实现。

电池成本、重量和尺寸仍然是一个障碍,尤其是对于需要高功率和高占空比的应用。效率,这在使用燃油的液压系统中不是问题,对于全电动架构来说是一个持续的挑战,尤其是在大型机械上使用时。在权衡所有因素后,混合动力设计显然是赢家,因为它们在当今市场上可用的技术条件下提供了最佳的价值和平衡,有效地满足了当前的需求,同时为未来向全电动化过渡铺平了道路。

热门推荐