EW20轮胎挖掘机是深入分析用户使用情况及市场调研后,在已小批生产的WYL20B轮挖基础上改进设计的新产品。下面结合笔者的认识,就其动力匹配和各主要部件的结构及技术特点作一简单介绍。

一、基本参数和主要技术指标:

机体主要参数:

整机质量 20000 Kg

外形尺寸(长×宽×高)(行驶状态) 9422×2690×3800mm

转台尾部回转半径 2750mm

轴距 2900mm

轮距 2056mm

反铲标准斗容 0.85m3

性能参数:

发动机额定功率 110/2200 kW/rpm

最大行驶速度 32km/h

爬坡能力 54%

最大挖掘力(铲斗/斗杆) 115/100kN

最大回转速度 13rpm

作业循环时间 <18S

作业参数:

最大挖掘半径 9915mm

最大挖掘高度 9525mm

最大挖掘高度时挖掘半径 6386mm

最大挖掘高度时卸载半径 5765mm

最大挖掘深度 6435mm

最大卸载高度 6710mm

液压系统:

主泵额定流量 2×225L/min

系统最大工作压力 32 Mpa

二、动力匹配:

为了保证轮挖公路高速行驶、挖掘时高效率作业,充分利用发动机的有效功率,减少能源消耗,设计时进行主泵、转向泵、制动泵、先导泵功率优化配置。

1.通过弹性联轴器与发动机输出轴联接的双联主泵分别给行走、回转、斗杆、动臂、支腿、铲斗等执行元件提供压力油。串联双泵为斜盘式轴向柱塞变量泵,采用了交叉传感总功率控制形式,主泵的限值功率可设定为发动机有效功率减去先导泵工作时的消耗功率。工作时,双泵输出功率按压力进行分配,较好实现操作者意图。当两个泵压力均达到功率变量点后,每个泵可利用限值功率的50%。

2.主泵采用恒功率变量泵,即流量随压力变化而自动作相应变化,使泵的输出功率近似不变,这适合挖掘机外负荷变化较大且变化频繁的工作特点。但在发动机空转或轻、重负荷等工况作业时,恒功率系统总在最大流量或最大功率或最大压力下三种极端工况下工作,无法通过人为控制,这必然造成能量损耗。故在此基础上进行了负流量控制,较好克服了这些缺点。

工作时,当泵的输出功率低于设定功率或应分配功率时,负流量控制起作用。操纵比例先导阀控制主阀的开度,主阀开度影响控制主泵斜盘摆角变化的控制压力,改变变量活塞的推力,从而控制了变量泵的摆角,使泵的流量得到控制,这样便决定了执行元件的工作速度快慢,而无多余流量产生(因控制压力增大时,泵的排量减小,两者成反向变化,故称负流量控制);相反,当泵的输出功率达到泵的设定功率或应分配功率时,恒功率控制起作用,即流量随压力自动作相应变化,使泵输出功率准确沿循双曲线变化,得到发动机功率的最佳利用。不工作时,操纵阀处于中位,压力油经主阀中位全部回油箱,控制压力增大,控制变量泵变量活塞使斜盘摆角为最小状态,泵输出流量最小,最大限度减少了能量损耗,并降低了噪声。

3.挖掘机经常进行软土挖掘等一般作业,挖掘硬土、石料等重负荷作业,挖沟修渠、平整土地等轻负荷作业甚或精细作业,有时适当起重作业,工况复杂,变化剧烈,每种工况对发动机扭矩、流量等都有不同的要求。鉴于此,系统设置了工作模式选择功能,即通过选择发动机设定转速,并改变变量泵斜盘摆角控制机构不同的控制压力,调节泵的变量特性,将泵的输出与之相匹配,以适应不同的工况要求。减少了燃油损耗。

4.为了满足车辆行驶性能和安全因素的需要,在具有行走复合动作时优先满足转向和制动的功能要求,即发动机的输出功率优先满足先导泵、制动泵、转向泵的工作需要。另外在行驶时,除转向、制动外,一般情况,不会有其它动作操作,故设置了全功率调节阀,即当操纵行走手柄时,控制压力调节泵的斜盘摆角,使之实现最大流量、最大功率设定,以满足行走时平坦路面最高速度及爬坡能力的需要。

5.通过操纵手柄向任一对角线扳动均可实现对应两个复合动作的操作,并可实现动臂缸、斗杆缸阀内合流,以缩短作业循环时间,充分利用油泵的输出功率,提高了生产效率。

三、主要部件:

1、主要结构件

工作装置采用传统整体弯曲式(鹅颈式)动臂,其前端铰接装有单斗反铲斗杆,底部则以销轴支承在回转平台上。动臂、斗杆采用变截面大箱形加筋优化设计,具有可靠的强度、刚度,动臂根部等应力集中和超载集中部件采用铸钢件或多层厚板加强焊接,以提高其性能和耐久性。铲斗具有强度大、切削阻力小、卸料容易、耐磨易换的特点,可根据用户的使用需求提供不同类型的铲斗和与之匹配的斗杆。设计中提高了铰接件的配合精度及销轴强度、耐磨性,并加强密封性,有效延长了其使用寿命,并降低了噪声。

转台采用槽形及工字梁骨架焊接,纵梁依据载荷变化采用变截面近似等强度设计。加厚的高强钢制成的回转大凸缘使其更具刚度及强度,减少了因构件变形对回转机构的性能及使用寿命的不良影响。

车架采用了高强度厚钢板,大截面箱形焊接,可靠的结构强度,足以承受不平路面行驶及作业时的冲击载荷影响。

所有结构件均采用pro/E三维设计,动态仿真装配,主要承载构件进行有限元分析和应力检测,使构件受力均匀,结构更趋合理,延长其使用寿命。

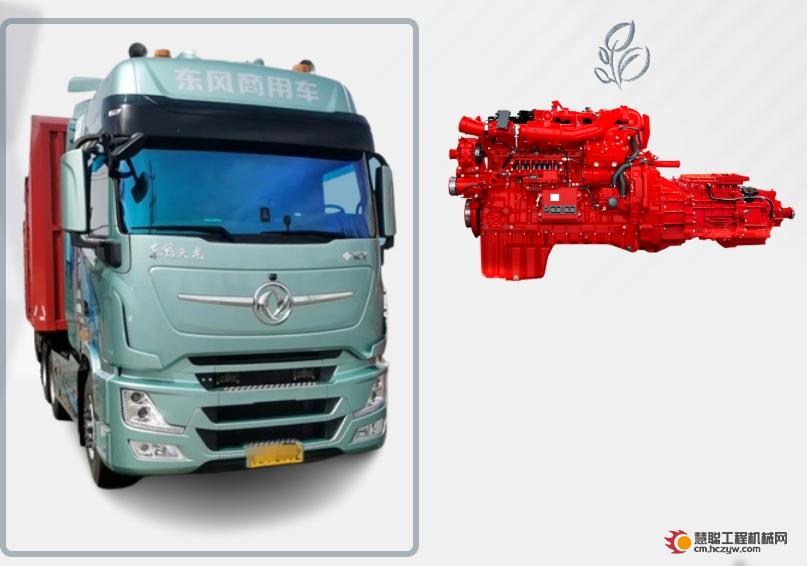

2、发动机系统

发动机采用进口康明斯6BT5.9-C涡轮增压水冷直喷柴油机,其高性能、高可靠性、长寿命的特点扩大了该机适用范围。三点支承弹性联接简单、方便,减少了应力产生及振动影响。根据用户需求,系统不作大的改动情况即可选装二汽东风康明斯机型;散热器增大了散热面积,改善了进气通道,使冷却空气从散热器正前方吸风,散热效果明显;空滤器为二次过滤型,防止粉尘进入,以适应多灰尘环境作业。位置靠近右侧门,便于拆卸清理、更换;油门采用软轴控制,安装简单,方便实用,配合行走脚踏板等操纵机构共同实现功能。

3、行走系统:

行走为液压一机械式,发动机驱动主泵产生压力油驱动变量马达,动力由变速箱前后端输出,经传动轴至前后驱动桥,使整机行走。

行走马达采用德国力士乐公司A6V160型,为斜轴式变量马达,该马达配带的双向缓冲阀,可提供由于外部冲击产生的过载保护;双向起动平衡阀,可保证起动平稳,并防止“遛坡”危险发生;马达自动变量与高压有关,一旦油口工作压力达到变量设定压力后,则随着工作压力的升高,马达排量由最小向最大变化,从而实现行驶速度与牵引力的无级变化。

变速箱采用ZF公司的2HL-100型,为静液压换档。操作换档开关,通过液压油释放换档离合器或换档制动器的弹簧预压力,使行星传动机构传动比率变化,实现两档调速功能。踩下或松开行走比例踏板,没有冲击而实现整车加速或减速行驶。

前后桥采用ZF公司的AP-(B765型,后桥具有驱动、制动功能,刚性连接,行星驱动减速,湿式多片制动。前桥具有转向制动、驱动功能,与机架摆动铰接,离地间隙大,提高了整机通过性,越野行驶能力,增加了驾驶的舒适性。可达40吨的静桥荷能满足吊重行走、非支腿挖掘等工况需要。该系统配置具有高起点,高可靠性、高性能的鲜明优点。

4、制动系统:

行车制动采用前后桥独立双回路液压驱动的制动方式。四个轮毂装有常开式免维护湿式多片制动器,制动双回路装有两蓄能器,有效保证了刹车安全。当正常行驶时,蓄能器补液,至设定压力,补油阀换向,制动压力油经补油阀直接回油箱;当需制动时,踩下制动踏板,蓄能器迅速补充压力油制动,同时,因控制油压下降,补油阀换向,压力油推动制动器,行驶制动功能。

驻车制动:停机时,变速档置于中位,变量马达没有动力输出,且变速箱内换档离合器和制动器闭合,行星轮被固定,即使车辆停在坡面上时,也能起到良好的制动作用。同时为防止外力冲击,保护变速箱,换档制动器的弹簧预紧力不能过大,故制动回路内应保持一定压力,以抵消弹簧预紧力。紧急制动:行车过程中若需紧急停车,应踩下制动踏板,同时让驻车制动作用。

当驱动制动阀块控制线路出现故障时,可手转动阀块上的紧急开关实现驻车功能。

当发动机熄火等出现没有压力油解除驻车制动故障时,可以利用变速箱上的动力脱离装置,切断变速箱行星轴与输出轴间的动力传递,使整机处于可拖动状态。

5、转向系统:

转向由转向齿轮泵、方向盘、液压转向器、转向缸等组成。转动方向盘时转向泵产生压力油经转向器摆线齿轮马达流向转向缸,推动转向摇臂实现左右轮转向功能。方向盘停止时,由于阀的随动作用,使转阀恢复到中位,油液流回油箱,车轮停止转动。

因该机行驶速度较低,选用了BZZ型摆线转阀式全液压转向器,具有转向灵活、安全可靠、转向载荷大、操作力矩小的优点,且成本低,便于布置。并根据需要配置了FK组合阀块,该阀块具有安全阀、双向过载阀、双向补油阀,提供系统安全保护作用。

6、回转系统:

由回转马达、回转减速机、回转支承等组成,回转马达驱动行星减速机小齿轮与座式 安装的回转支承内齿啮合,实现转台360度回转。考虑作业的安全性,设置回转优先阀。

回转马达带有双向过载、双向补油等多种防护阀,还有制动延时阀,可防止因快速制动引起的惯性矩对回转机构的冲击载荷。防摆动阀,可防止制动时惯性引起的马达反转,来回摆动现象,回转精确定位。

回转制动为湿式常闭式弹簧预压力制动。操纵时,压力油自动释放制动器,方便可靠,即使斜坡停车,上部转台也不会出现摆动现象。

7、工作装置及支腿等的动作由液压缸的伸缩来实现。

主泵产生的压力油经主阀换向,控制液压缸的伸缩动作,先导比例阀产生控制压力油,可实现主阀的换向,即控制动作实现。主阀采用日本川崎KMX阀组。阀内使动臂举升时大腔合流;当动臂下降时(小腔进油),大腔油不合流,且有节流阀作用。斗杆上升时,小腔合流进油;下降时,大腔合流进油,小腔通过补油阀向大腔补油。这样既可减少工作装置工作循环时间,又避免了动臂、斗杆快速下降时油缸内部可能出现负压,产生动作不连续现象。另外为防止滑阀闭式中位内泄漏引起的“掉缸”现象产生,利用逻辑阀设置了斗杆保持回路。阀组内尚配置了适用于破碎锤等多种作业装置的液压阀块。

支腿采用蛙式支腿,可靠的结构强度、大跨距、防滑板设计,满足挖掘作业时整机稳定性要求。支腿油缸采用并联形式,同时伸缩快速、灵活。双向液压单向阀,使支撑及行车作业时,油缸有较好闭锁效果。另外在油缸大腔油路设置平衡阀,使支腿收起时,回路产生一定背压,减少了因压力不平衡导致支腿收起作业时造成整机倾斜、抖动的不良现象产生。

前桥悬挂采用固定于车架的并联柱塞缸作用。行驶时利用液压能缓冲了不平路面的振动,改善了驾驶的舒适性。当作业时,悬挂缸可闭锁,桥与车架近似成刚性联接。回路同时设置了补油阀,避免因制造、装配误差和泄露导致的油缸浮动时活塞杆行程不一致,产生流量差的影响。

可根据用户的使用需求,配置推土铲系统。

8、辅助装置及其它。

液压油箱采用了半预压式,改善了泵的自吸能力。主阀回油管路设置了背压阀等有利于补油阀的补油及操作平稳性。这些措施还有效防止了灰尘、水分、空气等的浸入而污染油液,有利排除或减少油液中气泡的产生,降低了振动及冲击噪音,延长了液压元器件的使用寿命。

电气控制系统与液压系统、结构件配合,实现整车的控制。除进行动力源、信号、照明、仪表等控制外,考虑整机作业的可靠性和安全性,设置了机油压力过低,冷却液温度过高等故障报警,发动机自动熄火停车保护;空滤器堵塞,液压油油位、油温、滤芯堵塞等故障报警;行走压力过低报警;先导压力卸荷,行走切换,上下车切换,转向制动优先等部分,形成了一套完善的安全保护体系。

结束语

EW20轮挖具有行走速度快、不破坏路面、能远距离自行转场及可快速更换多种作业装置的机动、灵活、高效的鲜明特点,适宜在机场、港口、油田、矿藏、城乡建设、农田水利、快速抢修等的物料挖掘、搬移方面的应用。

我国轮挖市场已显涌动之势。相信以其高可靠性、高性价比的优势,EW20轮挖必将占据一席之地。

热门推荐