摘要:本文针对C116C转向驱动桥桥壳总成主销孔的机加工工艺,分析在几种常用机床上采用不同的工艺方案进行机加工的利弊。

1.前言

转向驱动桥的主销孔在机加工过程中精度不易保证,C116C转向驱动桥主销的内倾角为8,其作用是使转向车轮自动回正、操纵轻便。在加工过程中的误差将直接影响前轮的定位,产生偏震,出现转向不稳定,前轮加速磨损等现象,危及行车安全,并带来不必要的损耗,所以为保障整车行驶性能,提高桥壳加工精度是非常重要的。以下本文将对普通卧式镗床、专机及加工中心的工艺方案进行分析,提出相应的改进方案。

2.普通卧式镗床加工主销孔工艺分析

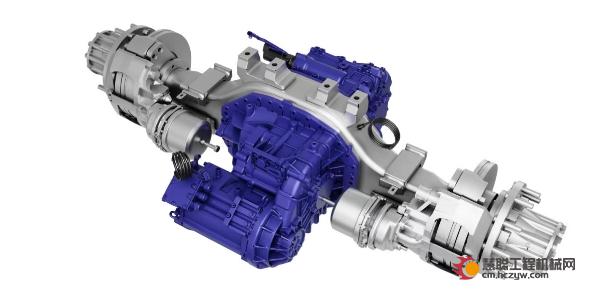

C116C转向驱动桥桥壳如图1所示,主销孔为60H8,内倾角8。主销孔此前已预钻底孔45,安装平面和安装块经铣床加工完成,中部大孔390.791—390.658及端面也已加工完成,主要工艺路线如下:

1)车两端架子口

2)车两端内孔

3)镗中部大孔、端面

4)铣安装平面、安装块

5)钻攻中部大面孔

6)预钻主销孔

完成以上加工工序后,采用普通镗床加工主销孔有二种工艺方案:一是用已加工完成390.791孔和定位芯轴的外圆与安装块定位。先找正桥壳总成的A面中心线与夹具端面线平行,压紧桥壳在夹具上,然后移动夹具,使其B面与主轴垂直,按工步进行加工

重复上列工步加工完成其它主销孔。由此可见,以上工艺方案较为复杂,经多次找正,更换刀具,花费在辅助工作上的时间较多,由于多次找正,积累误差较大且误差无规律,不易控制和改进。二是采用一面两销定位即利用完成的安装平面和大孔上的14M141.5-6H的螺孔底孔1412.5定位,这样定位基准统一,保证工件互换位置精度,解决了第一种夹具定位方式中心轴和工件间隙配合误差和找天误差的积累误差的不均,将有利于控制误差,同时可通过批量生产减少辅助时间,由原来的每个工件找正夹具四次变成为每批工件找正四次,从而大大提高了生产效率,工步同上一种方式相同。

2.2采用专机加工(转向镗专机)

主要工艺路线:

1)以桥壳两端已加工的内孔定位,预钻底孔445,并镗孔至540.5

2)清理工件表面,焊接各件

3)以桥壳两端内孔定位、夹紧、镗至59.6、铰孔至600.46

4)锪面保证尺寸146+-0.2、300+-0.4

5)完成后调整

从以上工艺路线可以看出,定位基准相同即以两端内孔定位,这样用同一基准定位加工精度较高,误差范围易控制,另外预钻445和镗540.5孔在一次加装过程中完成,同轴度易保证,不会产生由于预钻孔尺寸误差,使镗床主轴切屑力不均影响加工精度的问题,桥壳一端的主轴孔,由转向镗专机在不更换夹具的情况下一次完成,消除了多次装卸夹具、找正产生的误差且辅助时间较少、效率高,利于大批量生产。

2.3在立卧两用加工中心上加工C116C转向驱动桥桥壳主销孔

采用加工中心加工工件,可将工件毛坯件一次加工完成多个加工面,其主要工艺路线:

1)铣390.791-390.658孔端面,镗390.791-390.658孔

2)铣一端主销孔—端面

3)铣另一端主销孔—端面

4)铣一端主销孔端面

5)铣另一端主销孔端面

6)镗一端主销孔

7)镗另一端主销孔

不同的加工表面由机床不同的轴加工,粗加工和精加工依次自动完成,所有的加工表面在一次装夹中全部完成,没有前面所述加工方案中的多次装夹、找正步骤。一是节省了辅助时间,二是由于一次装夹完成粗-精加工,各加工平面精度很高,且夹具结构较为简单,生产率较高,但设备昂贵。

根据以上分析,可以看出,普通机床加工C116C驱动桥桥壳主销孔,生产效率低,精度难以保证,操作人员体力消耗大,技术水平要求高;采用专用机床,精度较高,装卡量小,易操作,适合流水作业,是批量生产的较好选择,目前我公司就是采用专机加工;利用加工中心加工,虽然具有精度高,易操作等优点,但设备成本太高。综上所述,利用普通设备进行新产品开发和辅助的工件加工,专机用于批量生产,加工中心加工一些无法使用专机生产或客户有特殊要求的产品,这样就能做到设计一批,储存一批,生产一批,使企业与市场发展同步。

热门推荐