黄总在会议上的一句话:“我们不能做叉车组装厂,要做叉车制造厂。”引人深思。

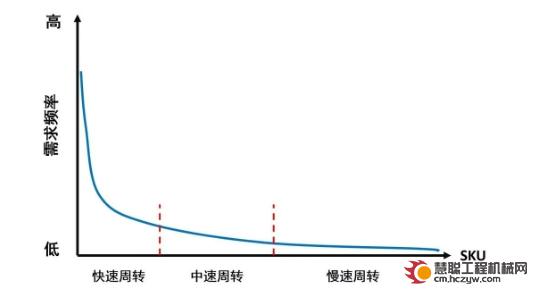

随着节后内销旺季的到来,新一轮的价格火拼正在各大主机厂之间上演。

一提到国内叉车行业的现状,大家都想到这几个词:低质化、同质化、低价竞争……

实际上,这几个词之间是有着因果关系的。低质化、同质化必然会导致价格战,价格的底线不断被刷新,甚至都能低于采购成本,以求提高销量,挤占对手的市场空间。价格下降了,为了减轻成本带来的压力,必然要减配、降低配置,这又进一步导致了低质化。

这是这个行业不健康发展,所导致的恶果,也是很多厂家目前经营管理的现状。

有人觉得同质化的原因很简单,行业入门门槛低,发动机、变速箱、前后桥,这几大件都是同一个供货商提供的,随便哪个厂家装出来的叉车,质量都差不多。此言差矣,如果装出来的质量都一样,那只能算是个叉车组装厂,不能说是制造厂。

组装和制造差别在哪里?制造包含了组装,就同企业包含了车间,但是一个企业不仅仅有车间、厂房这些有形的东西,还有管理理念、管理模式、企业文化、技术力量等等无形的东西。

而一个制造厂不仅仅要知道如何组装,更应该知道为什么这样组装,怎样改进,怎样创新,怎样开发新的产品。

在一个组装者的眼里,他看到叉车,想到的是螺栓、弹垫、扳手、行车……而在一个制造者的眼里,想到的还有一系列的数据,各种曲线,管理方法……等等。

中国叉车企业大大小小百余家,但是能算上是制造厂的,估计不超过20家,甚至更少。

同样的图纸,分别交给一个组装厂,和一个制造厂去做,他们做出来的东西都是不一样的。举个例子来说,去年行业门槛提高了,要求叉车企业必须自己焊接车架。当你怀疑一个车架有质量问题的时候,经常会听到这样一句话:“我们的产品都是用模具做出来的,质量绝对有保证。”然而,模具有正确的也有错误的,虽然焊出来的车架都相像,但是装出来的车就是千差万别。对叉车技术领悟的程度、对图纸理解的程度,就决定了设计的的模具、设计的工艺,正确与否。

说到企业的生存与发展,经常会谈到“技术创新”,这个词。这个词也是制造厂与组装厂的差别之一,是一个制造厂必备的基础技能。

拥有这样的技能,需要有一定深度的技术储备和积累,需要对叉车有自己深刻的理解和领悟。而这不是一个急功近利的叉车企业能做到的,要耐得住寂寞,忍得住寒潮,凭着对叉车的热爱,经年累月,方有所成。然而,纵观现在雨后春笋般出现的叉车厂,为了快速出产品,不惜重金挖角,这就导致叉车技术人才,在各个企业之间频繁流动,且无法在一个地方停留太久,而企业也根本没有自己的底蕴。

我很庆幸,我们安徽梯佑叉车是一支耐得住寂寞的队伍。

除了技术层面,优秀的管理,也是制造厂与组装厂的一个重要的差别。优秀不一定是先进,先进的,不一定是适合自己的,洋人的管理不可谓不先进,但是来到中国,也一样会有水土不服的。

找到适合自己的管理模式,需要一定时间的摸索。需要把粗放的管理细化,注重每一个细节,重视每一个细微的缺陷,并敏锐地觉察到,对应到管理层面上的漏洞,更要重视每一个客户的体验,这也是iphoe和三星成功的秘诀。

有一位朋友说,国产叉车连一个螺丝都装不好,拧不紧。诚然,这种低级的质量问题,很多厂家都出现过,这并不是什么技术问题,而是生产管理环节的漏洞。组装厂遇到这样的问题,会觉得这是一个小事,把装配工人好好教育一番,下次再犯就要扣工钱了。而制造厂想到的,却是找出自己管理方面的漏洞,为什么工人没有按装配指示书操作?为什么检查员没有检查出这个螺丝松了?然后再改进管理,弥补漏洞,不仅仅解决了这一个问题,还从根源上解决了所有类似问题。

这些说起都很容易,实际操作起来,有很多细碎繁琐的基础工作要做,很高兴,我们也一直在努力。

相信每一个主机厂都愿意做一个制造厂,希望所有的叉车人,能齐心合力,深化发展,找到适合自己的路子,共同坚守住叉车这个行业。百家争鸣、百花齐放的行业春天,终将会到来。

热门推荐