心怀理想,脚踏实地,从传统单一的兵工、农用设备发展到涵盖工程机械、商用车等14大门类产品,徐工一路斩荆棘、克险阻,走出了一条自主摸索、技术引进、自主创新的产业技术发展之路。在这条道路上,徐工集团通过自主创新,研发出国产化全系列大吨位起重机,攻克多项产业化关键技术,多项技术指标达到并超过国际先进水平,通过整合创新性技术,推出领先全球的世界级产品,成功引领中国起重机行业创新发展,打破了国外巨头在高端起重机产品技术上的垄断。未来起重机行业将如何继续突破技术创新与发展?

徐工技术创新引领起重机行业发展之作业安全篇:

在产品作业安全性能研究上,徐工一直处于国内乃至国际的领先水平。即将发布的徐工G1代新品,便运用了徐工自主研发、业内首创的作业安全技术。

徐工作业安全技术包括的技术点:智能臂架技术、空间识别技术、吊装方案规划和智能导航技术、多机协同技术。

智能臂架技术

(1)回转防摆控制技术

起重回转动作时,吊钩会随着回转动作发生摆动,部分操作手经验不足,会对现场造成较大冲击,引发事故。回转防摆控制技术有效避免了此类事故发生。作业时,系统主动收集起重机作业载荷、回转角度、加速度,提前识别操作者操作意图,做到预先控制,防范于未然。

(2)吊钩随动技术

起重机臂架在变幅、伸缩时,传统起重机吊钩不能随着臂架动作而随时变化,导致吊钩在臂架动作前后位置发生很大变化。吊钩随动技术很好的解决了这个问题,能确保在施工中,起重物不会发生较大幅度的位移,提高安全系数。

(3)变幅补偿控制技术

臂架加载重物时,臂架产生小幅形变,导致起重物偏离设定的垂直线和水平线。经验不足的操作手,吊装时不能预判臂架负载时会发生多大偏移,从而存在安全隐患。变幅补偿控制技术解决了这一难题,在起重机加载重物时系统会自动补偿偏差值,使重物始终保持在既定的标准线上。

空间识别技术

狭小空间作业时,极易造成碰撞事故,空间识别技术借助声波、电磁感应、温度等方式感知环境,并构建计算机模型,进行三维空间重构,做到作业环境精准识别和安全管理。

吊装方案规划与智能导航

徐工把吊装方案规划系统装到车载系统当中去,在车载系统当中进行简化建模,建模以后可以自动生成作业导航规划路径,指导用户按照作业导航操作。按照这个思路,将来或许可以实现无人操作,利用起重机遥控操作技术配合导航系统构建自动操作系统。

多机协同技术

多机协作是一个挑战,2台及以上起重机实现对大型构件的抬吊、平移、翻转、旋转时,需要做到每台起重机垂直吊装和载荷分配合理。多机协同问题如何解决?徐工把多台设备通过局域网建立在一个操作层面上沟通,把其中一台设备作为跟随对象,其他设备跟随。提前设定好吊装路线和施工路线,按照施工路线操作其中一台起重机,这样可以保证在合理范围内分布吊装载荷。该项技术正处于研发当中,相信在不远地将来可以得到实际应用。

徐工技术创新引领起重机行业发展之高效转场:

对吊装人来说,时间就是金钱,效率就是收益。超大吨位起重机安装和转场效率一直是吊装人揪心的环节。安装和转场效率再高一点,可能意味着就能多干1个台班。

高效自拆装技术

完成整机组装不到4个小时,与同行1200吨产品组装效率不相上下,这样的效率得益于XCA5000已经实现的吊臂自拆装技术和平衡重自拆装技术。

吊臂自拆装技术是吊臂将借助伸缩油缸,可以将自身支撑在地面上,然后底盘行驶进去,完成组装。平衡重自拆装技术是吊臂组装好之后,通过吊臂伸缩起重能力便可以将平衡重安装到指定位置。

完全自拆装,即不用辅助设备,也能高效自拆装。这是我们正在潜心研究的一项重要课题。目前徐工XCA450已经实现了完全自拆装功能。通过支腿自拆装、平衡重自拆装、超起自拆装等技术,在保障组装高效的前提下,为客户节省了辅助吊装设备的费用。

徐工技术创新引领起重机行业发展之轻量化:

起重机轻量化技术

起重机和家用汽车差异较大,既要减轻质量,又要保证较大的起重量,这本身就是一个矛盾。徐工以系统优化和局部优化为切入点,最大限度的化解了这个矛盾。目前,徐工全地面起重机在保证性能不变的情况下,已经做到起重能力200吨及以下全地面起重机完全符合国家自重的标准。

gfhg

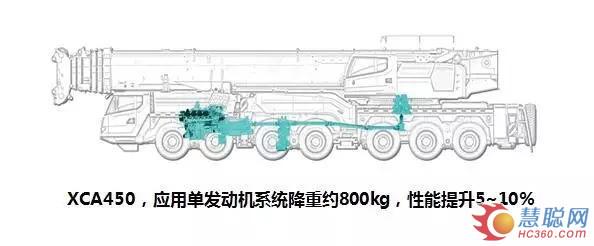

260吨及以上超大吨位全地面起重机自重能否降至55吨以下,这仍是一个难题,国际上也无先例。受当前技术、关键零部件、新型材料发展的制约,似乎我们还有更长的路要走。但徐工国内首创的新型单发动机系统,或许为行业带来了新思路。

单发动机系统,即整车共用一台发动机,与传统双发动机起重机液压系统传输动力不同,单发动机系统通过机械系统传导动力,效率更高。同时,单发动机系统技术要求更高,需要新型变速箱、传动器的开发和发动机能量管理技术的革新等。

徐工XCA450是该项技术应用的最好体现,其整体性能接近徐工QAY500,但整车总质量降低了800kg。

徐工技术创新引领起重机行业发展之行驶智能:

行驶智能化技术

(1)路况与轴荷监控的自适应行驶

自动识别路况、行驶重心、轴荷状态,依据城镇道路、越野道路、高速公路和重载转场不同路况和车辆特性,自适应驱动模式转换。

同时,通过动态监控车辆行驶重心、轴荷指标,控制多轴重载车辆驱动、轴荷平衡,确保行驶安全。

徐工XCA5000单轴轴荷最大30吨,行驶质量最大300吨,爬坡度最大60%,行驶车速最大90km/h。路况与轴荷监控的自适应行驶技术,保障了车辆对各种极限状态的自如应对,也提高了车辆不同行驶状态下的安全系数

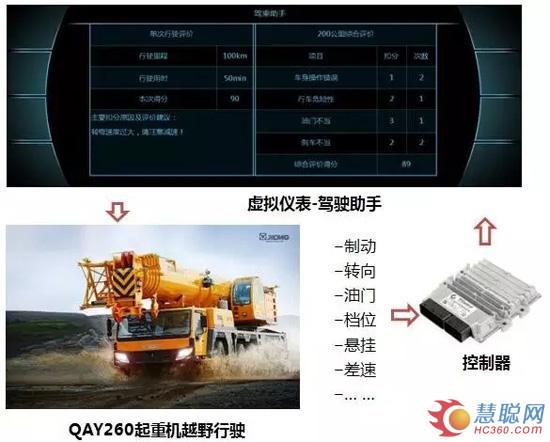

(2)驾驶辅助系统

传统乘用车仪表盘只能显示油耗、速度、公里、转速等常用指标,不能有效分析车辆历史行车状态,进而对驾驶员行为进行评价,指导驾驶员安全行驶。驾驶辅助系统使得该项功能成为现实,借助控制器,驾驶辅助系统可有效记录汽车行驶过程中的制动、转向、油门、档位、悬挂等各项指标,并通过驾驶助手可视化的呈现出来,反过来指导驾驶员对油门、转向、制动等操纵,保证行车的安全性和经济性。

工程起重机较家用汽车略显笨重,对驾驶员的安全操作有很高的要求。徐工行驶智能化技术在保障安全驾驶的同时,最大程度的降低了驾驶员的操作难度,为驾驶员提供了一个安全、舒适的驾驶环境。也许相比较汽车行业最前沿的无人驾驶技术,我们还有很大差距,但徐工已经迈开了步伐,走出了坚实的第一步。

徐工技术创新引领起重机行业发展之智能管理:

智能化管理技术

(1)多终端跨平台远程管理

徐工最早在2012年,就已经实现所有产品安装GPS终端。目前,借助企业内部的物联网平台,可以远程监控每台车的作业参数。客户也可利用徐工自主研发的手机智能管家系统,实时动态监控车辆的位置、施工信息等,对客户利用移动终端实现远程机群管理提供了便利。

(2)健康评估和主动服务

下一步徐工将重点打通企业内部生产信息化平台、车载物联网平台和服务平台。利用物联网回传的车辆施工数据,通过大数据挖掘分析手段,为每台起重机建立健康评估系统,实现对客户的主动提醒服务和健康诊断。

同时三个平台打通,将对起重机全生命周期价值链管理产生质的影响。对起重机制造商可提供现有技术缺陷,明确革新方向;对配套商可协助零部件服务监管;对客户提供设备资产、状态监督等。从而未来可实现施工方、用户、银行、服务商、经销商、配套商、制造商等多环节互通协作,实现全生命周期价值链共享。

2016年3月15日,人工智能机器人AlphaGo第五局稳胜韩国李世石,最终以4:1战绩取得胜利。人工智能的胜利,从侧面来说也是人类的伟大胜利,抛开未知的科幻情节不说,人工智能的快速发展,也代表着人类高端科技在快速发展。以徐工为代表的智能化管理技术或许无法与这些黑科技相媲美,但编者相信在未来科技高端智能化发展的历程进程中,徐工必定会带领工程机械行业留下浓墨重彩的一笔。

徐工技术创新引领起重机行业发展之模块定制:

模块化:

2014年3月19日,徐工XCL800轮式桁架臂起重机荣获有工业“奥斯卡”之称的TOP50金手指奖。而XCL800正是徐工整机模块化思维下的典型代表。该车有效结合了全地面起重机地盘和履带式起重臂架,是目前全球起重能力最强的轮式桁架臂起重机,成功填补国内空白。

工程机械行业整机模块化应用较为成熟,但零部件模块化应用尚有较大发展空间,下一步徐工将致力于在零部件层面搭建产品模块化平台,构建零部件通用模块库,提升产品兼容性、可靠性,降低用户成本。

XGC88000(4000吨级履带吊)

定制化:

未来,一定是以客户需求为导向的企业才能够生存下去。起重机行业市场竞争激烈,产品同质化严重,难以满足客户个性化需求,企业必须加快定制化的步伐。

近年来,徐工定制化进程也取得了骄人的成绩,通过与客户的深度交流,充分了解客户施工工况、作业环境、使用习惯等需求,徐工成功推出了XGC88000、QAY1200风电专用型、XCD300牵引式起重机三款重量级产品,并深获客户好评。其中XGC88000一经出世,便头顶“全球第一吊”的光环,代表了履带式起重机门类产品的最高技术水平,荣获TOP50金手指奖,更是作为工程机械行业的代表入选CCTV《大国重器》纪录片。

工程机械产品定制,目前更多的是高技术含量、大型设备的研发式定制,针对普通客户的私人定制难度较大、成本偏高。零部件模块化的推行,让大规模私人定制成为了可能。也许未来某一天,利用徐工电子商务平台,客户只需要借助电脑或移动终端,配置、选型、下单、购买,一键式操作,短时间内私人定制产品就能快速送到客户手中。

徐工技术创新引领起重机行业发展之高效节能:

高效节能技术

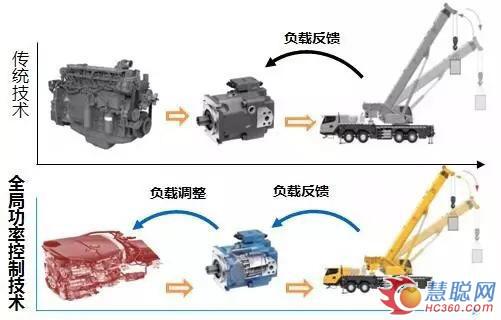

(1)动力系统全局功率控制技术

传统动力控制系统仅能实现起重机操作向马达系统的反馈,无法有效调节发动机的动力。

全局功率控制技术打通了起重机作业-马达-发动机联动系统,根据起重机工作状态自动控制泵马达排量和发动机转速,确保发动机工作在最佳油耗区,促使燃油消耗降低10~15%,对客户而言,节省了燃油费用。

(2)能量回收与再利用技术

汽油燃烧为起重机提供动力,期间会有产生不必要的损耗。能量回收与再利用技术可有效收集、存储起重机刹车、卷扬、变幅产生的势能,在下一次作业时释放,使得起重机启动、爬坡、变幅、起升更加高效。

2015年5月8日,国务院正式印发《中国制造2025》,其中作为基本方针之一的“绿色发展”,为我们高效节能技术革新提出了更高的要求。我相信即便是迎来了可持续能源时代,节能仍会是一个重要的话题。因此,高效节能技术不仅不会走向消亡,反而会朝着更加高端的技术方向慢慢延伸。

至此,徐工引领起重机行业技术创新发展的七大看点,小编已为大家梳理完毕。徐工提出的七项创新技术或许一部分已经实现,一部分正在研发,一部分仅仅只是一个概念。即便这只是一个开始,未来求知探索之路望不到边际,但这都无法动摇徐工为助力祖国迈入世界制造强国之列而秉承的强大信念。徐工也将会以自己的方式,推动着历史的车轮,向前进。在起重机这个课题上或许我们还需要全社会各方的力量,高强度轻质材料、核心零部件突破之类项目毕竟有起重机行业触及不到的地方,但是小编相信,随着“中国制造2025”战略的逐步实现,这一切也将会变得触手可及。

热门推荐