“高效、稳定、安全”

对于矿山的客户而言,“高效、稳定、安全”是他们选择产品的关键词;而对于山特维克来说,提供恰到好处的解决方案是最具说服力的KPI。从专属产品到专属服务,这就像是矿业届的高级定制,山特维克喜欢用数据像客户证明提供的价值,用数据展现设备减少的故障时间和产能的增加。

马钢罗河矿业两年前碰到了一个棘手问题,正在使用的一台山特维克CH870出现了油料严重污染的状况。大家都知道,一旦油料受到污染,势必会引起一系列问题:设备内部高温,从而烧坏铜套等大件;油泵、阀等原器件的早期磨损;也可能会造成破碎设备内部高精度磨耗件的早期磨损和损坏,进而设备无法开机而停产,公司生产受到损失。

山特维克CH870细碎破碎机

面临挑战

山特维克破碎筛分团队与客户进行了积极沟通,我们的服务工程师查出了如下问题:

出现油料严重污染状况的主要是CH870细碎设备,当时使用的是某品牌冬季低粘度润滑油。主要的污染途径是粉尘经防尘圆筒和防尘密封圈间隙进入到润滑系统内部。

CH870细碎位于排料皮带后端,由于皮带廊中的活塞效应,破碎过程产生的粉尘也主要集中在细碎位置。

设备使用过程中,安装在主轴下部的刮尘板缺失严重,无法清除积存在防尘圆筒上的粉尘,当主轴发生上升下降动作时,极易将灰尘带入破碎设备内部形成污染。

目前用户的除尘系统效能较差,无法去除破碎过程所产生的大量粉尘,且正压防尘系统工作能力有限,当皮带廊中灰尘的压力超过正压防尘系统工作压力时,则可能出现灰尘倒灌入破碎设备内部的现象。

改造方案

针对这些问题,我们为客户提供了正压防尘系统的改造方案。先通过对压缩空气进行湿度、清洁度以及压力等关键指标进行有效的控制,再由专门的输送管路输入经过特殊结构处理的防尘圆筒内部,以达到设备内部正压防尘的效果。由于管路的特殊布置及防尘圆筒的结构改进,使设备内部的油路和气路实现了完全隔离,用户可以根据现场的实际情况自行调整正压防尘系统的供气压力,彻底杜绝了正压系统压力过大引起的油料喷溅和回油阻塞现象。

山特维克工程师正在进行破碎机的专业培训

最终成果

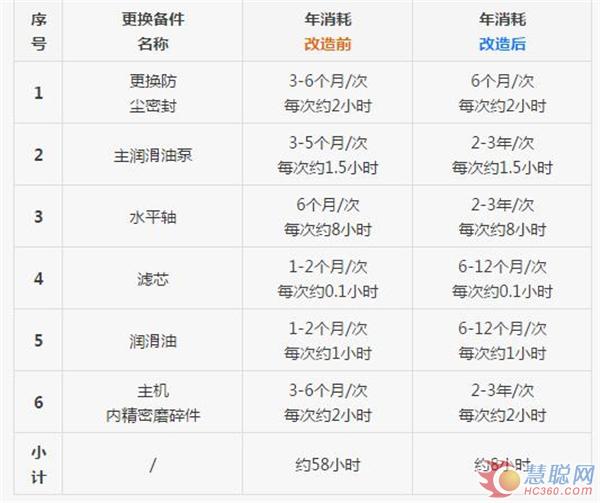

改造前后运行成本的对比

从上表的结果可以看出,改造方案执行之后,效果显著,据统计更换破碎机备件时全年平均可节约停机时间约50小时。每小时处理原矿约为500t,共计原矿量为2500t/全年,精矿选比5:2,实际产能为1000t,可增加年产值约55万元。

热门推荐