液压挖掘机是通过发动机(或电动机)直接驱动或经分动箱带动液压泵,经液压油管和控制阀组、液压缸或液压马达等组成的液压系统来驱动各执行元件(包括工作装置、回转装置和行走装置等),实现挖掘机的各种动作的。工作质量大于200t的,用于露天矿山开采或土方工程的液压挖掘机被定义为矿用液压挖掘机。

随着市场经济的迅猛发展,矿山资源的开采设备与技术也是飞速发展,使之生产效率大大提高。随着长期开采的深入发展,开采环境也越来越复杂,由浅入深,由近渐远,由陆地至海洋。世界最大露天矿(油页岩矿等)的年采剥总量已达到20亿t,美国莫伦西铜矿、宾厄姆铜钼矿和纽曼山铁矿等露天金属矿的年采剥总量也都已超过1亿t,年生产千万吨矿石的德兴铜矿、司家营铁矿和鞍钢齐大山铁矿等是我国现代化大型露天金属矿的代表。现代大型露天矿与传统露天矿相比,具有规模大、采矿设备的总台(套)数少以及采矿作业的人员少等优势。笔者以为,采矿设备也应不断吸取各领域的优秀经验,面向国家经济的需求,科学发展,实现环境的可持续发展,所以大型化、智能化发展是其必然趋势!

1液压挖掘机的优缺点

与机械式挖掘机相比,矿用液压挖掘机由于采用了液压传动装置,而在结构、技术性能和使用效果等方面具有很大的优越性。

(1)结构简单、布置紧凑,质量小,行走速度快,接地比压低,牵引力大,爬坡能力强,机动灵活性好。对于斗容量相同的挖掘机,液压挖掘机比机械式挖掘机的质量小40%~60%,因而行走牵引力与机重的比值大于机械式挖掘机,具有良好的爬坡能力,接地比压仅为机械式挖掘机的1/3~1/4;液压挖掘机可以选择发动机驱动,相对于电动机驱动的机械式挖掘机而言,没有机架尾部高压电缆的限制,可以适应涉水等复杂工作条件;陷入泥沼或凹坑时,可以通过自身的工作装置支撑进行自救。

(2)采用高压变量的液压系统,传动简单,工作平稳,易于操纵和控制。液压传动可实现无级变速,调速范围大;通过液压油传递动力和各种阀门进行控制,使频繁作业的挖掘机动作平稳,安全可靠。

(3)采用液压先导伺服操纵和各种自动监控系统,使司机操作轻便、灵活和准确。

(4)铲斗具有良好的运动轨迹,通过液压缸的复合动作可以使铲斗平行向前推移,也可以使铲斗按曲线或圆弧轨迹进行挖掘,使液压挖掘机可进行选择性开采,并且能够自行清理和平整停机工作面,对于大型正铲矿用液压挖掘机来说尤为重要。可以按矿石的分布层选采矿石,提高矿石开采的回收率,减少工作面上的辅助设备,降低开采矿石的成本,这也是在矿山开采方面用大型或巨型液压挖掘机来代替机械铲的一个重要原因。

(5)矿用液压挖掘机采用功能化与模块化设计,整机由工作装置(包括铲斗、动臂和斗杆)、上车部分(包括动力装置、冷却装置、司机室底座、司机室、平衡重和回转支承等)和下车部分(包括履带行走装置和底架梁)3个功能模块组成,缩短了现场安装调试时间,减轻了现场工作强度,提高了维修保养便利性。

矿用液压挖掘机的不足主要有以下3点:

(1)液压元件的加工精度和装配质量要求很高,在施工现场排除故障和进行维修比较困难;

(2)液压油的品质、黏度和清洁度对系统的传动效率和液压元件的寿命有很大影响,液压油的黏度受工作环境温度影响很大,需要根据不同季节更换液压油;

(3)矿用液压挖掘机对物料的爆破要求比较高,而国内矿山在爆破技术有限的条件下,机械式挖掘机更能适应复杂的工况作业。

2国外发展概况及技术分析

目前生产大型矿用液压挖掘机的制造厂商主要集中在德国、日本和美国等工程机械制造强国,著名的生产企业有卡特彼勒(源于“0&K”)、利勃海尔、小松(源于德马克)以及日立等公司,呈现“四足鼎立”的态势。在2010年前,四大厂商基本都建立了较为完整的从200t级到800t级的矿用挖掘机系列化产品(见表1),且技术水平基本相当,自成体系,都能够快速完成装载循环,具有巨大的生产力。同时,为了满足不同用户的使用习惯和现场工况条件,都推出了正反铲2种机型,而且为了降低客户的运行成本,很多型号都可选配电动机版本,以代替耗油巨大的柴油发动机。

国外大型矿用液压挖掘机

2.1动力配置

四大厂家的矿用液压挖掘机均有电动机和发动机驱动的2种可选择配置,如表2所列。电动机驱动型液压挖掘机适用于基础条件好、有高压电源的露天矿山;发动机驱动型液压挖掘机适用于新建的露天矿山,尤其是没有引入高压电源或者电网容量有限的情况下,只能采用发动机作为动力源。发动机驱动型液压挖掘机机动灵活,可以在涉水的工作场所挖掘作业;同机型配置中电动机功率小于发动机功率,考虑到电的性价比高于燃油,没有污染物排放问题,电动机驱动型液压挖掘机更加节能环保。

国外大型矿用液压挖掘机动力配置

2.2工作装置的对比分析

矿用液压挖掘机按照工作装置可分为正铲式和反铲式,反铲主要用于停机面以下的挖掘,正铲主要用于停机面以上的挖掘或爆破后岩石和散状物料的装载。正铲早期的液压缸设计都类似反铲,即液压缸布置在相互铰接的2个部件上,如铲斗液压缸一端在斗杆上,一端在铲斗或铲斗连杆上,也就是说,只有铲斗液压缸有动作才能驱动铲斗和斗杆发生相对转动。这种设计简单明确,但是也带来操作上的复杂性,驾驶员必须时常做出复合动作以控制铲斗。进入20世纪90年代后,国外各大厂商都对液压缸布置进行了改进。

(1)卡特彼勒的工作装置采用了具有专利的TriPower技术,也被称作强力三角。TriPower通过增加一对连杆并用一对连接件把动臂液压缸、翻斗液压缸和连杆连接起来,用连接件连接动臂,从几何上保证了一种联动机制。无论动臂和斗杆如何动作,只要翻斗液压缸不动作,那么铲斗相对地面的角度基本不变,从而简化了操作,大大降低了司机的操作难度,并且在动力学得到更大的挖掘力和破碎力。

(2)小松、利勃海尔和日立的液压挖掘机的工作装置均采用了将铲斗液压缸直接铰接在动臂本体上的结构形式。相对于铲斗液压缸铰接与斗杆上,该结构形式具有2个优点:一是由于铲斗液压缸闭锁力,而增加了斗杆液压缸的推压力;二是能保持铲斗的切削后角基本不变。小松与利勃海尔采用了等长双并列斗杆液压缸,而日立采用了斗杆液压缸+平推液压缸上下布置的组合方式。

2.3上车平台布置的对比分析

矿用液压挖掘机的上车包括动力装置、平衡重、冷却装置、司机室底座和司机室等部件,在动力装置的平台布置形式上各有特色。

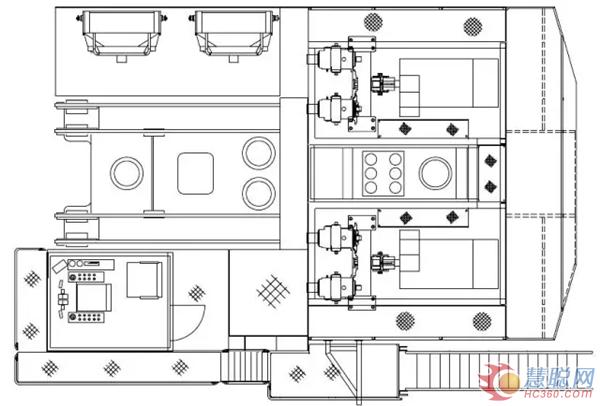

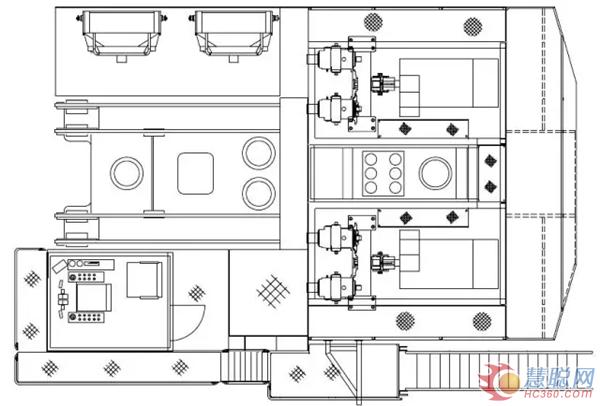

(1)在200~400t大型矿用液压挖掘机系列里,只有卡特彼勒采用了双动力配置形式(如图1所示),并且动力装置与回转平台平行布置。双动力配置的优势主要体现在:①即使在1台发动机失效的情况下,依然能够生产并确保操作员的安全;②即便使用1台发动机,也能够将液压挖掘机移到安全区域进行维修;③发动机可以相互对照比较,从而简化并加快了故障排除过程,维修保养更方便。

卡特彼勒6040型液压挖掘机的动力配置

双动力配置的缺点有:①设备的故障点和维修工作量增大;②平台布置空间相对增大;③动力装置重心靠前,需要增大平衡重,整机质量偏重。

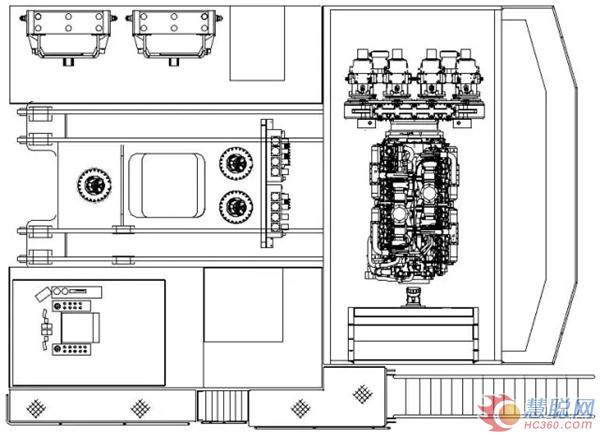

小松、日立和利勃海尔都采用了单动力配置形式(如图2所示),并且动力装置与回转平台垂直布置。单动力配置的优点有:①整机结构简单可靠,设备成本相对低;②平台布置空间更加紧凑,动力装置的重心靠后,节省平衡重,整机质量较轻;③动力装置的散热效果更好。

小松PC4000型液压挖掘机的动力配置

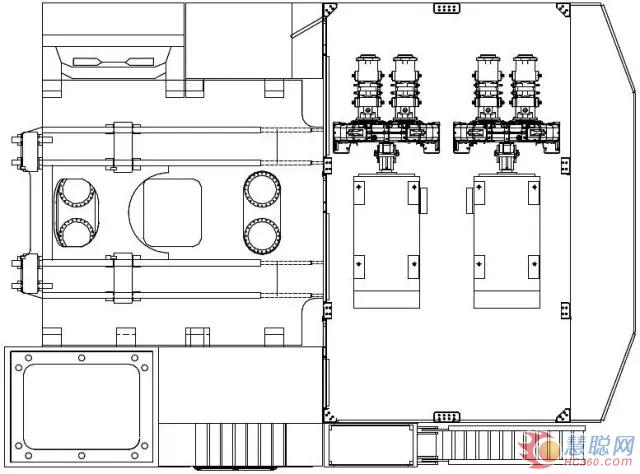

(2)在400t以上的大型矿用液压挖掘机系列里,由于发动机、液压泵和分动箱等主要元器件的规格限制,虽然四家厂商都采用了双动力配置形式,但是上车各功能模块的空间布置形式也有所区别。卡特彼勒继续沿袭了200~400t的空间布置形式,动力装置与回转平台平行布置,液压油箱放置中间;日立的布置形式跟卡特彼勒类似;小松与利勃海尔的双动力装置与回转平台垂直布置,液压油箱布置在冷却装置附近(如图3所示)。

小松PC5500型液压挖掘机的动力配置

采用平行布置的优点是液压油箱容积大,冷却装置空间大,利于选型设计,发动机周围走台空间宽敞;缺点是尾部回转半径长,液压管路布置比较复杂。采用垂直布置的优点是整机布局紧凑,尾部回转半径小,动力装置通风散热效果好,缺点是液压油箱及冷却风扇可用空间有限,需要特殊设计。2种布置形式各有利弊,四家厂商针对自身元器件选型、功能配置、设计风格等形成了系列化、标准化的产品。

卡特彼勒 6040 型液压挖掘机的动力配置

2.4液压回路的对比分析

小松和日立的产品采用开式回转回路,卡特彼勒和利勃海尔采用闭式回转回路。

开式回路的典型特点:

(1)结构简单,散热性、可冷却性和油液的可过滤性良好,有利于保证和提高主要元件的使用寿命;

(2)回转由主泵供油,能提高主泵的利用率,同时减少了元件,管路布置较简单,节省空间;

(3)泵布置在油箱近旁或在油箱下方,以保证泵的自吸需求;

(4)与闭式回路带补油回路的泵相比,开式回路允许泵的工作转速较低,同排量条件下的使用功率较低。

闭式回路的典型特点:

(1)泵的工作压力高,转速高,一般最高工作压力可达38MPa;

(2)马达制动过程中,可回收设备惯性产生的制动功率;

(3)结构复杂,散热性和油液的可过滤性差,影响元件的工作可靠性和使用寿命。

3国外产品在国内的应用

在国内露天矿山领域,大型矿用挖掘设备一直以来被机械式挖掘机所垄断,如今,大型矿用液压挖掘机已经在国内露天矿山开始使用,其应用情况如表3所列。如大唐锡林浩特矿业拥有2台日立EX3600和2台卡特6040液压挖掘机,包头白云鄂博巴润铁矿拥有5台利勃海尔R9350和2台小松PC5500液压挖掘机。伊敏露天煤矿2013年投入使用的日立EX8000液压挖掘机是目前国内露天矿山使用的最大液压挖掘机,自重达780t,电动机总功率为2400kW,斗容为40m3。从2008—2014年,国内露天矿山共进口24台(套)250t以上级别的矿用液压挖掘机,其中400t级的液压挖掘机占到了60%。

国内矿山用户选择电动机驱动型液压挖掘机的原因有:一方面油价高,运行成本很高;另一方面是发动机维修费用非常高,且电动机的故障率较低。

国外矿用液压挖掘机在国内的应用情况

4国内发展概况

我国大型矿用液压挖掘机的研发起步比较晚,1992年,太原重工与德马克合作生产的H121液压挖掘机,第一个超过100t挖掘机,工作抟量为115t;2008—2012年,太原重工相继推出了WYD260(工作质量为260t,斗容为15m3)、WYD390(工作质量为390t,斗容为22m3)电动机驱动型正铲式液压挖掘机并在国内露天矿山现场投入使用,打破了国外厂商的垄断地位。四川邦立重机也是国内较早开发大型液压挖掘机的企业,2012年研制成功了CED2200-8电动型正铲式液压挖掘机,工作质量为220t。中联重科在2012年上海Bauma展上展出了ZE300ELS发动机驱动型正铲式液压挖掘机,工作质量为298t,斗容为17m3。徐工集团在2014年上海Bauma展上展出了XE4000发动机驱动型反铲式液压挖掘机,工作质量为390t,斗容为22m3,是国内目前最大吨位的反铲式液压挖掘机。

受到低迷的矿山市场的影响,国内厂商的开发和研制还只是停留在某几种机型,缺少在现场实际使用的经验,得不到持续的改进和后续机型的补充,机电液相关技术有待提高,还没有形成成熟的标准化的系列化产品。

5结论

大型矿用液压挖掘机具有爬坡能力强、接地比压低、可分层挖掘、电动机和发动机驱动可供选择、正铲和反铲可供选择等优点。液压技术将是新技术发展的趋势,随着液压技术的不断成熟,故障排查技术与能力逐渐提高,凭借其灵活的操纵性,全面的动作轨迹,复杂工况适应能力,矿用液压挖掘机必将在今后的露天开采行业越来越广泛地运用。

通过对国外四大厂商成熟产品的性能对比分析,为今后我国大型矿用液压挖掘机产品系列化研发提供参考和借鉴。

(1)电动机驱动型矿用液压挖掘机更节能环保;

(2)400t以下液压挖掘机适合单动力垂直布置,400t以上液压挖掘机适合双动力并列布置;

(3)开式回路主泵利用率高,元件寿命长,是大型矿用挖掘机液压回路的发展方向。

热门推荐