“第四次工业革命”,这个在新一轮产业变革之际诞生的热词,如今正在全球范围内飞速传播着,而与这股浪潮同期而至的,是中国制造业也正站在由数量扩张向质量提高的路口。《中国制造2025》的出台,已成为引领未来10年制造强国建设的纲领性文件,而十九大报告中关于“加快发展先进制造业,推动互联网、大数据、人工智能和实体经济深度融合”的指示精神,更是吹响了中国制造业由大变强的号角。

在这个关键当口,第十九届中国国际工业博览会于11月7日在国家会展中心(上海)举行盛大开幕,恰好成为一次向世界展现出中国工业品牌飞跃的契机。中国制造应该往哪里去?在以“创新、智能、绿色”为主题的工博会上,我们似乎已能看出端倪。据了解,本届展会汇聚了来自全球28个国家和地区的2562家参展商带来的工业创新技术,9大专业展、28万平方米的展示规模创下历史新高。

工信部部长苗圩在开幕式致辞时说,抓住新工业革命发展新机遇,深入开展产业合作,培育新业态,保持经济增长活力,已成为世界各国共识。我们将全面贯彻落实十九大精神,坚持以“创新、协调、绿色、开放、共享”五大发展理念为引领,立足制造强国和网络强国建设全局,加快推进工业供给侧结构性改革,全力推进《中国制造2025》。

开幕式结束后,工业和信息化部与上海市等有关领导第一个参观的就是徐工集团展区,徐工机械总裁陆川向领导和嘉宾介绍了徐工的参展特色亮点和智能制造的有关情况,得到了现场嘉宾的高度赞誉和好评。工信部部长苗圩表示:徐工智能制造做得非常好!江苏省副省长马秋林也对徐工智能制造给予高度评价并表示:徐工做的很好,为江苏增光了!

在此次博览会的科技创新展区域专门设置的“智能制造试点示范”展示区,徐工集团旗下的核心零部件制造企业徐州徐工液压件有限公司,作为行业唯一同时获得“智能制造试点示范”和“工业互联网应用试点示范”两项国家级重磅荣誉的单位,以“让智造更懂你”为主题,重点展示了徐工产品全生命周期的智能服务乃至产业链协同的最新实力,以及对智能制造、互联网、大数据等前沿信息技术的全新思考,将未来照进现实。

徐工集团董事长王民多次强调:“徐工集团要走出一条具有自己特色的智能制造发展道路,通过智能制造的方式推动企业转型升级,输出技术领先、用不毁的智能产品,弥补装备制造业的短板”。围绕国家《中国制造2025》发展战略,徐工结合自身产业特点,顶层设计、发布了《徐工集团智能制造实施方案(2017-2020)》,总体围绕10大建设任务、25个子课题,重点聚焦数字化研发、MES优化提升、设备互联互通、集控指挥中心、数字化车间建设等方面先行开展探索与实践,取得了一系列领先行业的创新成果。

零距离“网”住全球“千军万马”

信息化与工业化的深度融合,是推动产业变革中不可或缺的一环,然而相对于传统产业来说,看似方兴未艾的信息技术集成应用,实则是一块“无人区”。在“互联网+”和大数据的时代,必须要转变思维,充分以客户为导向,主动研究市场变化,才能为企业积蓄更多底气,而徐工自主研发的国内首个工业互联网大数据平台,正是在这块将工程机械产业由“生产工具型”产品转变为“智慧互联型”产品的“无人区”里,打出了一张信息产业的“新名片”。

“我们的互联网大数据平台,是由产品远程运维服务平台和支撑制造过程质量管控的SPC平台两部分组成。基于海量数据、借助核心算法,不仅为远程智能诊断奠定坚实基础,更建立起一套设备预防性维护模型,高概率的、高可信度的命中即将发生的事件,变事后被动服务为事前主动服务,让设备无故障工作时间最大化,提升其使用效率和价值。”徐工现场讲解人员口中的这个“互联网大数据平台”,就是徐工将信息技术集成应用于传统产业的一次有效探索。凭借着对打造服务性制造业的独特理解,徐工不仅通过信息终端实现设备的基础信息采集与传输、远程控制、异常检测等,为产品的“零距离”服务提供了前提,更是将这种硬件转变为产品全生命周期基础数据采集的桥头堡,将工况信息从主机车辆延伸至液压油缸、泵阀等核心零部件产品。目前已有40多万台设备在线入网,每天收集5亿多条信息数据,通过这些工况大数据的记录与联合分析,一方面对产品性能参数改进、工艺质量提升、工况分析提供了有效的数据支撑,另一方面客户也可以机群管理、在线报修、保养提醒、健康分析等应用,实现了事前提醒、事中记录、事后回访的全流程服务体系,精准响应用户需求,不断拓展后市场。

同时,徐工还是业内第一家实现了互联网信息终端海外入网认证工作和海外工业互联网平台建设的企业。目前,该平台可以适时对远在巴西、缅甸、老挝等国家和地区的设备实现远程监控、工况展示、开工率统计、维保管理等诸多功能,面对全球“千军万马”也能实现设备与设备、设备与人以及人与人之间的互联互通,让徐工的国际化业务得以全面延伸。

解密通往“智能工厂”的“未来地图”

徐工自主研发国内首个工业互联网大数据平台

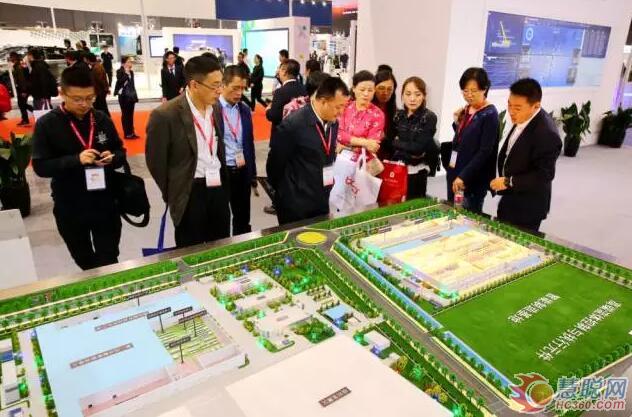

“智能制造是徐工转型升级、实现高端突破的主攻方向,‘一硬一软一网一平台’是徐工推进智能制造的四轮驱动”,徐工机械总裁陆川介绍说。智能制造的本质是给用户提供更多样化、更高质量的产品,绝不仅仅是依靠机器人等智能化设备那么简单,构建新型的制造体系,才能打通智能制造应用的“任督二脉”。徐工工业互联网大数据平台的诞生,已经解决“四轮驱动”中关键的大数据平台问题,而展区中重点展示的徐工高端液压流体控制与执行元件智能工厂总体模型,则为智能硬件、全流程信息化管控以及联网集成的实际应用给出了范本蓝图。

多年来,徐工一直致力于走出一条独具特色的智能制造发展道路,输出技术领先、用不毁的智能产品,弥补装备制造业在基础零部件短板,“高端流体控制与执行元件智能制造试点示范”项目就是徐工发展智能制造、大力推进工业转型升级的一个缩影。位于徐工液压件公司的高端液压流体控制与执行元件智能工厂,共有600余台的智能装备分布在12条智能化生产线,形成了智能化油缸、智能化液压阀、智能化电镀、智能化仓储物流系统等5个智能化车间,核心智能装备全部实现互联互通,数控化率达到90%,国产化率80%。更为难得的是,智能工厂更拥有一个聪明的“大脑”:徐工自主研发的新一代云MES管理系统。该系统借助新一代handle标识解析技术,可完成异地、异主、异构的生产全流程信息化管控与追溯,实现原材料供应与零部件、零部件与主机之间的数据共享;通过设备联网平台实现了设备泛在连接与可视化,一条条由制造数据转换成的生产指令,让设备“开口说话”,实现人与设备、设备与设备的对话;而环境监测系统,实现废气、废水的监测与预防,让“绿色制造”成为一种现实。系统横向集成供应链协同、纵向到达工序工位及设备,MES数字化的“双胞胎”就这样支撑起产业链发展的“三位一体”。

徐工液压“技术领先、用不毁”智能化核心零部件产品

“我们的管理者在电子平台下达生产指令,就可以远程指挥数控机床加工,生产完毕后再指挥机器人将产品搬运到AGV小车上送进仓库……”在徐工高端液压阀体柔性智能制造单元展示区,经过现场人员的演示,机器人自动上下料、移动式AGV小车、多品种小批量定制化产品的快速交付一一呈现在我们眼前。MES不仅贯穿了徐工的数字化研发、智能化生产、网络化协同制造,也实现了个性化定制、准时化配送和精益化改善。生产效率提高了32.5%、万元产值能耗降低22.2%、企业运营成本降低34.3%、研发周期缩短42.3%、产品不良率降低33.3%......当一系列收益指标摆在眼前的时候,我们深深感受到徐工已经让这一幅通往“智能工厂”的“未来地图”距离我们如此之近。

制造业和互联网平行的中国已经走在世界的前列,谁有能力通过第四次工业革命实现关键技术和应用的颠覆性变革,就必将成为引领新工业革命的重要力量。在徐工,基础原创技术研发团队正在夜以继日地攻关无人操控工程机械技术,从工程机械智能终端与软件系统配套业务起家的徐工信息技术公司已成长为淮海经济区最大的IT企业、徐工与阿里云公司携手打造的行业首个工业云平台开始为国家经济预测提供重要指数参考……产业多样化、产品智能化、制造服务化,全生命周期的智能服务和产业链协同的智能制造解决方案,正在成为徐工“让智造更懂你”的品牌价值,种种案例也似乎预示着,以“技术领先、用不毁”金标准为引领的徐工,在制造业转型与升级的进化之路上,在打造开放共享的绿色产业生态的共赢发展中已越走越成功。

徐工智能工厂

徐工的目标是在未来的五年,实现有质量、有效益、有规模、可持续“三有一可”的增长目标,到中国制造2025战略收尾时,跻身全球行业前3强,进入世界工程机械豪华俱乐部,为国家贡献一个“珠峰登顶”的百年徐工和世界级品牌。

为工业赋能,珠峰登顶,徐工制造大有可为,中国制造前景广阔!

热门推荐