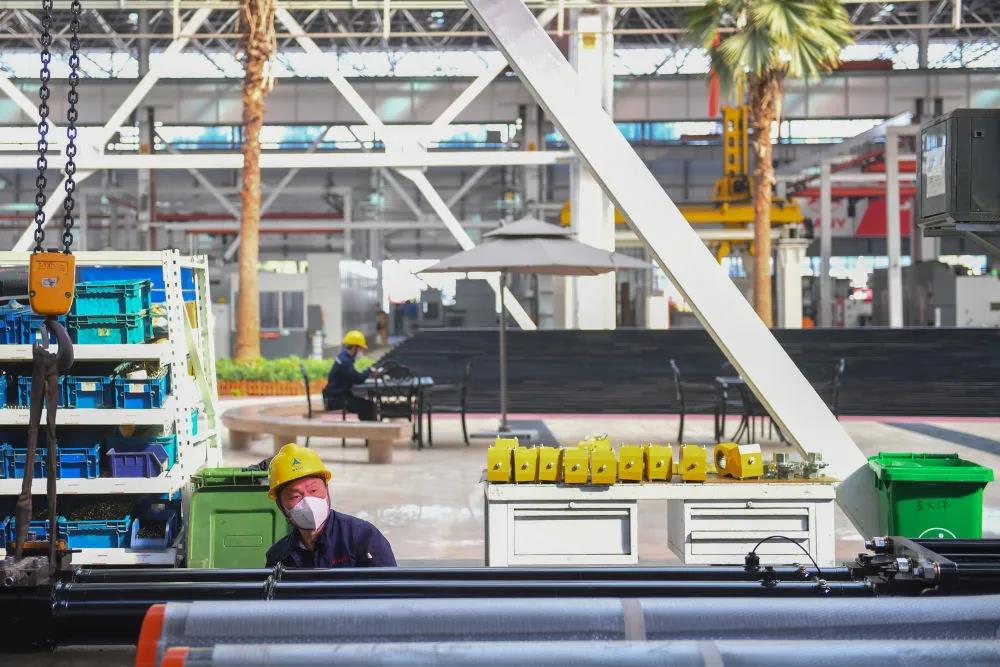

图丨三一重工“灯塔工厂”

对工业制造企业来说,生产管理至关重要,不仅直接影响企业的经济效益,而且关系企业的长远发展。

通过“三线联通”,三一“灯塔工厂”以工业互联网为依托,致力打造企业管理者、研发人员、生产人员的“大协同”。

智能制造,不仅是海量的机器人和自动化设备,更是一种“全面智能”的思维方式。

构建数字化管理系统

图丨三一重工长沙“灯塔工厂”外景

难以精确掌握全厂用能情况;

不知怎么选择合适的基本电价交易方式;

人力成本投入高,数据不准确;

用电线路的高温、漏电等安全问题难以实时监测……

不少制造企业在生产过程中都遇到了这些痛点问题。

在三一,通过广泛分布的能源计量设备,将能耗单位细化每一个标准工序,以“最优解”实现精细化管理。

图丨焊接机器人

合理的能耗规划,只是三一“灯塔工厂”智能升级的一个缩影。

目前,三一集团正通过MOM智能管理系统,解决硬件接入问题。

通过打通生产、质量、物流、库存等生产环节,与产线自动化设备深度集成,三一“灯塔工厂”将排产进一步细化到人和设备,真正实现生产过程的全数字驱动。

图丨工作人员移动端核对数据

一方面,无线组网现场非侵入式安装,实现低成本布点;

另一方面,线上派单、智能派工。施工人员现场对物联设备扫码后,就能在手机端核对数据。

据悉,系统可支持PB级的工业大数据处理分析,为海量、高并发的机器数据提供存储、计算、分析平台能力支撑,提升企业的运营水平。

大数据赋能“灯塔工厂”

今年以来,“灯塔工厂”的建设“一刻也没有停止”。车间近100台智能机器人运行,整体效率提升30%。

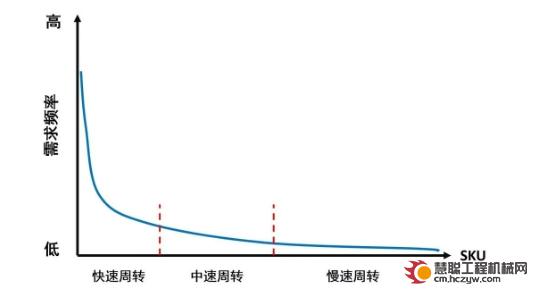

通过海量数据、多维分析,三一结合企业生产场景,开创了全新的生产管理模式。

不同角色的用户可以从不同角度,运用大数据辅助自己的工作,既能清晰了解工厂的实际运转情况,又能相互配合,实现对排产精细化管理。

图丨生产现场可视化大屏

生产管理人员可以通过平台了解产线运行、工况、资源分布等情况,不需要各条线分别汇报;

专业技术人员可借助自动数据采集、计算统计、定时巡检等功能,避免人工抄录计算导致的不准确;

分析人员可随时通过各种各样的数据,提炼策略支持,等等。

深度优化分析更加高阶,可通过核心设备数据的采集,结合相应的环境数据,支持机器学习和人工智能技术,构建出基于数据驱动的制造运维流程。

此外,设备故障也将得以提前预测和主动维修,减少因经济损失。

图丨在“灯塔工厂”,人的作用无限放大

相关技术人员介绍说。“通过大数据,生产运营成本降低8%,运维成本降低35%”

项目改造完成后,产能将提升50%,人力需求减少60%,场地压缩30%。

届时,三一的生产制造将“由局部智能,迈入全面智能”。

热门推荐