应对气候变化是全球性课题,推进绿色低碳是时代的强音。

今年以来,碳中和、碳达峰“双碳”目标相继写入了政府工作报告和“十四五”规划,强有力推动各行各业向绿色低碳转型,新一轮绿色低碳革命的大幕正式拉开。

数字化+绿色工艺让制造更低碳

对于全球气候变暖,徐工有着深入思考和清晰战略,并不断融合物联网、云计算、大数据、工业互联网等信息技术与制造技术,推进绿色智能制造稳步迈向新里程。

早在2012年,徐工装载机便在行业内率先推行全流程机器人自动化焊接、结构件粉末自动喷涂等技术,实现了产品全生命周期设计、生产、物流、销售和服务5个环节的智能制造。

与此同时,应用绿色制造工艺,对焊接、涂装等作业过程产生的焊接烟尘和挥发性有机物VOCs进行科学化治理。利用智能联网监控,分区域实时监控烟尘浓度,采用发生源捕捉办法,实现焊接区域总粉尘浓度在3 mg/m3以下,达标排放;在VOCs排放治理上,克服产线多,空间小难题,采用分区控制、集中节能治理的原则,实现源头治理、末端捕捉的天罗地网式收集治理,实现高标准排放。

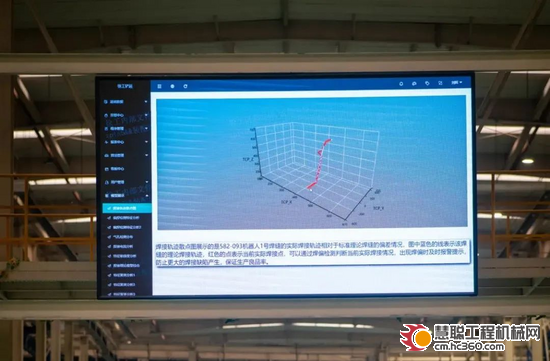

在徐工智能制造总体规划下,徐工装载机利用MES系统和IOT平台实现85%以上生产类设备的联网覆盖。设备的健康状态可以实时监控,设备参数、运行状态、故障信息、维修保养、质量管理等信息在电子屏幕上一目了然。

同时,采用sysweld焊接仿真软件对所有结构件焊接顺序进行仿真,利用离线编程软件对新产品进行焊接工艺性审查,通过优化装载机结构件拼焊工艺、改进结构焊接工艺,实现装载机结构件整体焊达率超90%。

大数据+工业互联网让数据变资产

随着智能制造的深入推进,数据作为生产要素已成为重要资产。徐工装载机作为徐工工业大数据在关键制造过程应用的试点单位,已初步形成“通过大数据分析过程瓶颈并提出解决方案—聚焦主要矛盾攻关改善—评价改善效果并固化经验模式”互促提升模式。

基于CRISP-DM模型实现软件定义制造。该模型基于工业互联网实时采集焊接参数、TCP坐标等主要工艺信息,精准识别焊接缺陷,边缘计算网关按照重要告警和紧急告警,向机器人发出控制指令,让机器人停机处理,并通过声光预警提醒操作工进行异常处置。

基于图知识库架构搭建全系列设备告警知识库。设备告警分为紧急且重要、紧急、重要、微小四类,均按照图知识库架构进行分类存储。利用故障信息海量数据源,建立部件退化分析与寿命预测模型,对相关部件的结构状态进行分析诊断,进而推测出其寿命,便于进行预测性维修或保养,降低设备维修成本,提高设备利用率。

基于大数据实现生产管理的互促提升。围绕设备运行状态、质量、效率、能源、维保等维度,建立自动化统计报表,满足不同业务人群对数据的快速检索及分析决策。

以效率提升为例,首先横向比较同类设备的开机利用率,选取开机利用率最低的设备作为改善目标;其次通过故障分析报表或待机原因报表快速诊断该设备的主要问题,然后通过专家会诊提出解决方案;最后对改善效果进行评估,依次往复循环。

信息化+场景应用让经营质量更高

大数据价值创造的关键在于大数据的应用。截至目前,徐工装载机已总结输出20余项工业大数据典型应用案例,设备OEE水平提升60%以上。

尽管焊接机器人国产焊丝的价格只有进口焊丝的80%,但由于没有成熟有效的信息采集和分析工具,无法精准识别和检验焊丝质量的关键问题,因此,为了保证生产质量和效率,一直使用进口焊丝。

在SCADA信息系统上线后,工艺团队对送丝机的送丝马达电流、焊接工艺参数及设备故障信息进行了全面采集,分析发现,国产焊丝较进口焊丝,故障率及送丝马达电流显著增加,焊粉脱落重量是进口焊丝的3倍。

徐工装载机以大数据分析报告为依据,一方面与耗材生产厂家联合开发耐磨耗材,提升镀层均匀度,另一方面对焊接过程异常点进行追溯,精确识别并优化焊接工艺参数,全面实现了焊丝的国产化替代,年采购成本降低130万元。

通过大数据应用,在能源降耗方面同样成果显著。利用智能电表对高耗能设备实现了电量的秒级数据采集,并将能源消耗数据与设备的运行状态相关联,自动统计设备能源消耗。分析发现,机器人待机状态下的瞬时功率为3.13kW,能源消耗占设备总能源消耗的15%。通过对自动化控制系统进行改造,机器人待机状态下的瞬时功率降为0.83kW,实现单台能源消耗降低10%,年经济效益超300万元。

以徐工智能制造4.0战略为指引,徐工装载机持续深耕大数据应用,不断摸索适于企业的应用规范,在智能技术、智能制造、智能产品、智能服务等方面,一直进行着完善与升级,从未停步。

热门推荐