1 改进原因

2018 年下半年,某型号装载机驱动桥出现质量问题的反馈共 142 起。其中,前驱动桥主减速器、差速器和轮边减速器断齿、油封漏油故障较多,占故障反馈的77%。由此可见,前桥内部齿轮质量的提升,对提升该系列装载机可靠性具有决定作用。

2 改进目标

为了取得良好的改进效果,我们开发出一款适应装载机重载及各种复杂工况的加强型驱动桥,以增强可靠性。开发前制定了改进目标,主要体现在以下 5 个方面:一是以现有装载机前驱动桥为技术平台,总速比及外部联接尺寸与现有驱动桥相同;二是进行模块化设计,尽可能少的增加零部件,使每个驱动桥增加的成本不高于 2500 元 / 台;三是只针对其质量问题反馈频次较高的薄弱元件进行有针对性的改进;四是改进的零部件与现有部件要能够互换、通用;五是设计强度较现有驱动桥增强 15%,B10 寿命不低于 3500h,故障率小于 10%(即 B10 寿命)。

3 改进方法

3.1 主减速器齿轮

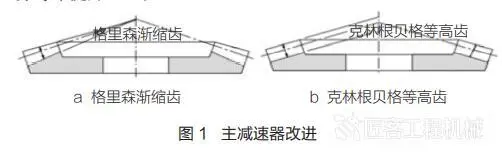

将主减速器螺旋锥齿轮大端模数增大 0.18mm,齿宽增加 4mm,以提升螺旋锥齿轮抗弯强度和疲劳强度。轮齿的制造方式由格里森“渐缩齿”改为克林根贝格“等高齿”,

改进前后的齿轮形式对比如图 1 所示。

经仿真软件校核,同型号等高齿主动伞齿轮抗弯强度可提高 10%,从动伞齿轮抗弯强度提高 14%,齿面接触疲劳寿命提升 30%。

3.2 差速器齿轮

将差速器齿轮模数增大 1.7mm,齿形由渐开线齿轮改为双圆弧齿轮。双圆弧齿轮主要性能特点是承载能力大,这种传动技术经过数年的发展已经成熟,在各种机械设备得到广泛应用。改进后的双圆弧齿轮强度提升 40%~50%。改进前后的差速器齿轮对比如图 2 所示。

3.3 轮边减速器

增加轮边减速器齿轮的齿宽,并将太阳轮材料升级至20CrNiMoH,力学性能符合 SAE8620H 标准,具有优异的耐磨损、耐冲击性能。提高太阳轮、行星轮的制造工艺水平,采用磨齿工艺,精度等级稳定控制在 8 级,减少出现裂纹的概率。

3.4 半轴

半轴的材料由 40Cr 升级为 42CrMo。原半轴整体直径是相同的,改进后锻造半轴时采用两端墩粗工艺,制成中间细、两端粗的结构。该改进可以减少半轴的共振,缓冲对轮边减速器太阳轮和差速器齿轮的冲击,在装载机极端过载工况下可以保护主减速器和轮边减速器,免受较大的弯矩。

4 改进效果

装载机驱动桥按上述方法改进后已经批量生产,并应用到我公司产装载机中,改进效果显著,提高了驱动桥的可靠性和使用寿命,能适应更加恶劣的工况,改进后的主减速器齿轮组、差速器齿轮组、轮边减速器齿轮组能够与现有驱动桥的零部件成套互换,方便客户维修。以上改进效果反映良好,达到了改进目标,取得了预期的效果。

热门推荐