摘 要:砂卵石地层的地理环境比较复杂,开展盾构隧道施工的难度较大,必须对其进行预加固处理,进而优化隧道的施工质量。

本文结合实例阐述盾构隧道施工工艺及应用技术,并对预加固地层的技术和开展效果进行探究,旨在为盾构隧道施工的质量提升奠定良好的基础。

0. 前言

在砂卵石复合地层开展盾构隧道施工时,要想保证施工的正常推进,就必须将开挖周围复杂的地质环境考虑在内,并结合力学特征,才能达到理想化的施工效果。这也充分说明盾构隧道进行预加固处理的重要性,既可以提升工程建设过程中的安全系数,又可以保证施工质量。

1. 工程概况

某地区地铁线路站点区间隧道全长为1400m,区间右线隧道长度为1410m,区间内的隧道埋深度为18m,施工土层由上至下依次为杂填土层、粉质黏土层、砂岩土层,一些特殊区域除上述三层外,还有一定厚度的砂卵石复合土层。杂填土层的岩土特点为松散稍密型,开挖后容易产生坍塌;粉质黏土层的可塑性较强,但自稳定性较差;砂岩土层的土质稍密,饱和程度较高,自稳定性较差,容易造成地表下沉。

2. 施工主要的流程和施工工艺

2.1 施工流程

盾构隧道在施工的过程中,需要按照如下流程开展相关工作:施工前准备工作→袖阀管道施工和灌浆→钻孔灌注桩施工→二次重复灌注。

2.2 袖阀管道施工和灌浆工艺

袖阀管道的灌注方法就是利用大压力将灌浆液压入到岩石层中,灌注管道的内芯阻塞器可以进行分层分段的灌浆工作,无论任何土质地层,都能够实现加固的最佳效果。这种管道施工灌浆工艺的施工过程主要由以下方面构成:

①测量取样,即按照前期设计的控制点位置,计算引孔的位置,应用全站仪确定孔位的具体位置,应用水准仪测量地面的高度,继而确定引孔的地下深度;

②钻孔,通常应用套管护壁的方式进行水钻成孔,钻孔的深度需要参考灌注的数值,并在钻孔的过程中记录相关的数据,为后期施工奠定良好的基础;

③下管,要保证袖阀管道距离地面20cm以上;

④清洗孔内,利用高压水枪对钻孔内部进行清理,降低孔内杂质对泥浆的影响;

⑤封口,利用快速凝结的水泥对钻孔进行封堵,避免出现灌注液溢出的情况出现;

⑥灌注,施工人员要将施工范围进行等距离分段,以0.6~1m最为适宜,将地层环境不同对灌注的影响控制在最低。砂卵石复合地层应选择1m作为每段的灌注长度。需要注意的是,在结束灌注后,施工人员要将管口进行密封,为重复灌注创造良好的环境。

2.3 钻孔灌注桩的施工工艺

钻孔灌注桩的施工主要有以下环节:

①放线的测量,根据前期的工程设计,建立导线起始点,然后再利用仪器对放线位置进行确定;

②加工、埋设护筒,确定灌注桩的位置后,需要对其进行复合并埋设护筒,可以应用厚度为20mm的钢板作为护筒的制作原料,护筒的内径长度为1.5m,内径为10cm。埋设后,护筒周围需要用黏土来填补,还要预留高出地面0.3m的护筒。另外,埋设后,施工人员还需要利用十字校准法对灌注桩的位置进行检测;

③制作搅拌泥浆,施工单位需要根据泥浆使用量建立适当数量的泥浆池,将清水、膨润土、纤维素等原料以适合的比例加入制浆设备中进行生产,灌浆的浓度需要根据地层的变化而变化;

④钻孔检查和清理,当钻孔与设计标准达到统一时,需要利用科学的方法和设备对钻孔的基本参数进行检测,使其满足盾构隧道施工的相关要求,在对钻孔进行清理时,施工人员需要先将孔底的沉渣和石头进行清理,然后再用捞渣设备进行二次清理,并注入新的泥浆供应孔内的置换循环,最大程度地清理孔内的杂质。为了避免出现钻孔坍塌事故,在清孔时应将水龙头始终保持低于护筒1~2m的位置。

3. 预加固地层的方法及施工效果

3.1 预加固地面灌注

区间内的隧道左线始发里程和右线始发里程为荒地,其中右线的砂卵石复合地层已经穿越了渠道,隧道埋设深度为15m左右,且该区域地面无建筑物。经过众多专业人士的商议,结合该区域的砂卵石复合地形决定对地面钻孔灌注进行预加固处理,钻孔的直径为90mm左右,深度为14m左右,位置在岩石层和砂卵石层的交界处。灌注的工艺选择已经在上文中进行简要介绍,应用袖阀PVC管材即可,但仍有一 些相关参数需要注意设定的范围,如配制比例、原材料浓度、灌注压力等。

在开展施工的过程中,袖阀管材的插入需要等到套壳置换结束后方可进行,袖阀管的单节长度为4m左右,且相邻管材需要应用PVC管使用专业粘结剂进行管材的外部连接,增加两者的连接度。之后的5~7天,等到袖阀管材的内部压强达到0.14MPa后,再将已连接好的管材放入袖阀管 底部,利用双液泥浆由下至上进行灌注,严格控制灌注时的泥浆量,当内部压强低于0.25MPa时即可停止。

右线隧道与左线隧道情况大体相同,可以进行相同的钻孔灌注处理。但由于右线隧道的砂卵石复合地层穿越渠道,因而需要将预加固分为两个区域开展,加固深度到岩石层和砂卵石复合地层交汇处。在渠道的南侧进行预加固施工时,钻孔间距离需要控制在1.5m以内,布孔数量超过50个,深度控制在10m左右,使用的加固材料与左线隧道盾构保持一致即可。在渠道的北侧进行预加固施工时,钻孔间的距离应扩大至2m以内,同时在隧道上方的断面上固定5个以上的加固钻孔,深度为14m,且灌注方法和技术都与左线隧道保持一致。

3.2 预加固管棚

盾构隧道在施工后期,结合砂卵石复合地层的特点,应采用管棚预加固技术对其进行处理,施工人员可以应用合适的钢管作为外管材料,利用冲击钻、冲击钻设备、钻杆破除岩 石层面,实施施工推进,同时实时监测角度,提升管棚铺设的合理性和可行性,最后对钻孔进行灌注处理。预加固单线空位的接收端布置的相关参数可以进行如下的设定:

①管棚规格需要控制在146×10mm,间距为280mm,每5根管棚需要 完成一次灌注;

②管棚位置与盾构线路的距离角度及外扩范围;

③可以将管棚长度设定为30m和50m;

④采用钢花管作 为管棚的主要使用材料,钢花管的眼内径为10mm左右,距离为200mm,且呈梅花形分布;

⑤左线和右线管棚的初始隧道角度分别为A+3%、B+2%;

⑥灌注的水灰混合比例应为等比,注浆压力需要控制在0.8MPa左右,此外水泥的比例也要进行严格的要求。

盾构隧道在进行预加固施工的管棚阶段施工时,需要注意:

①钢管端口需要打磨成坡度,并用砂纸摩擦光滑;

②每节钢管的长度需要严格控制在12m内,尺寸过大或过小都需要进行提前处理;

③需要利用设备在钢管上钻花眼,眼间距需要控制在20cm以内,且使用梅花形排布方式。

3.3 预加固的实施效果

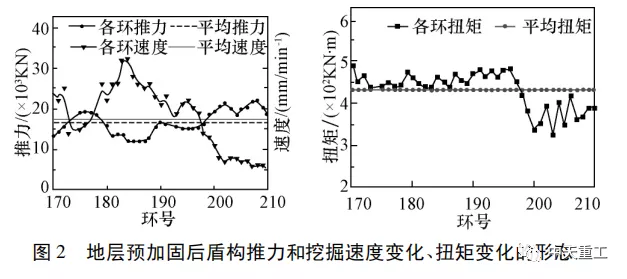

经过预加固处理后,盾构隧道的掘进质量和掘进速度有一定的改善。为了证明预加固的作用,选取了左线中的部分挖掘参数进行了科学的分析。根据实际环境可知,该地区中砂卵石的含量较多,砂卵石大小参差不齐,无形中增加了盾构隧道的挖掘难度。在进行预加固处理后,盾构隧道的推动力逐渐下降,并趋向于稳定的数值范围内,挖掘速度维持在15mm/min左右,这也充分说明地面灌注的实施效果较好。需要注意的是,推力数值会有比较直观的上升过程,原因在于盾构设备的刀盘外部被污垢包围,形成“泥饼”,弱化挖掘的频率,因而必须要对其进行处理。

纵观盾构机在运行时的相关参数和图标,可以得出其速度与推力间的反比例关系,即盾构机速度较快,则推力较小;盾构机速度较低,则推力较大。这也充分说明挖掘速度与地质环境存在一定的必然联系。砂卵石复合地层在挖掘过程中砂卵石含量在不断的变化,直接影响了推力和速度的具体变化。当盾构机内部的刀盘积累较多泥土时,扭矩会有一定的缩小,与盾构推进的变化具有一定的关系。另外,盾构机的挖掘速度发生变化的主要原因在于两个方面:一是挖掘过程中砂卵石的占比不断增加;二是砂卵石的大小和物理变化。当盾构刀盘遇到质量外观较大的砂卵石颗粒时,刀盘需要先将其进行捣碎,然后再进行后续的掘进施工,但扭矩处于相对平稳的变化值(左线隧道渣样如图1所示)。

由于右线隧道盾构经过渠道,因而推力和速度的变化与左线有明显的差异。从相关统计数据中可以看出,右线隧道进行预加固处理后,盾构挖掘数据有明显的改善,推力和扭矩都稳定在合理范围内。但需要注意是,盾构设备在击碎体积较大的砂卵石时,挖掘统计数据会产生较大的变动,严重偏离了平均值可以接受的范围。而右线隧道在进行盾构隧道加固后,地面灌注的高度较左线区域较高,原因在于砂卵石复合地层变化的比例与地面钻孔灌注相比更为稳定。另外,施工人员在开展盾构掘进前,需要进行完善的地质勘察工作,做好相关信息数据的统计记录,并制定针对性较强的应对措施,从根本上优化隧道盾构加固的质量。地层预加固处理后,以某段为例,其盾构推力和挖掘速度、扭矩都具有明 显的变化(如图2所示),也可证明上述理论的正确性。

4. 结论

施工人员在砂卵石地层进行盾构隧道施工时,需要尽可能的明细化挖掘参数,以适合的速度保持连续挖掘活动,将非正常停机发生的概率控制在最低。若复杂地层条件允许,施工人员可以采用“水泥+水玻璃”的预加固方式开展施工工作,弱化复杂底层带来的不良影响。

转载文献来源:中国知网-四川建材

热门推荐