现场直击

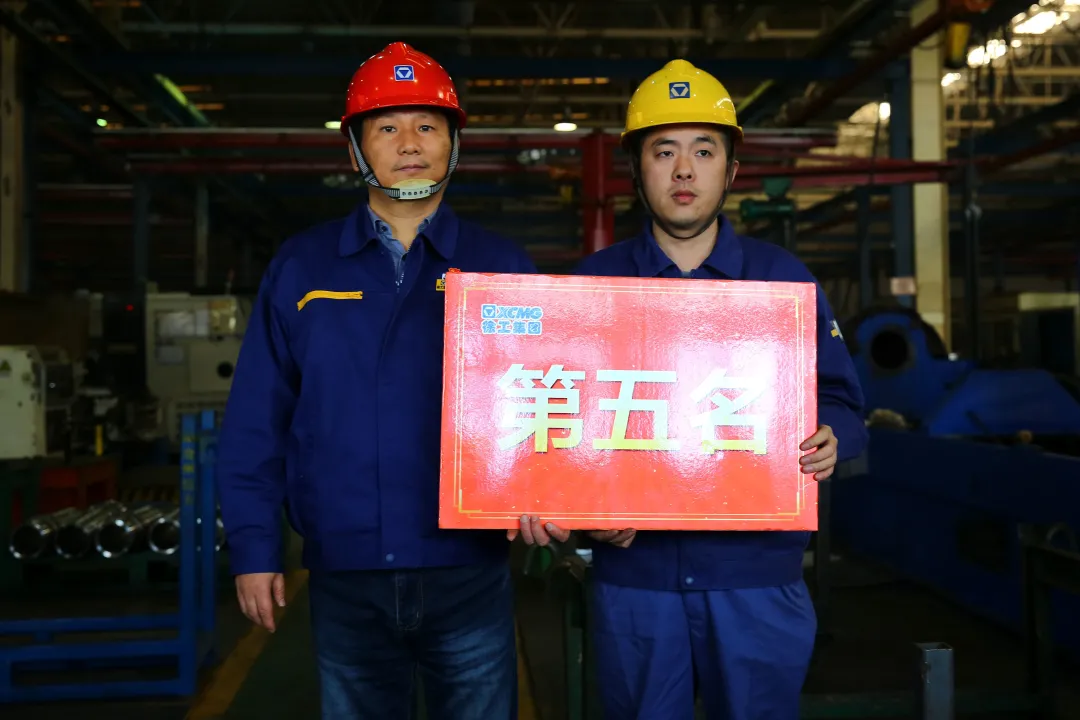

为切实提高企业综合实力,加强员工作业积极性和创造性,满足生产需求,解决现场难题,提高生产效率,保证产品质量稳定性。公司本着降本增效的原则,深入生产一线开展八小、SQCD改善活动。在经过项目材料提交、初审验证、现场评审三个环节之后,综合最终分数等级,从86项提案中评选出前十名改善项目进行现场颁奖,并授予他们“2021年第三季度八小、SQCD改善活动十大优秀项目”荣誉称号

备料分厂十米车床改进——王丹蒙

十米车床作为备料分厂的关键设备之一,主要用于毛坯件的加工,产品体积大,在生产过程中,操作者每次去毛坯都需要重新用钢卷尺进行测量,单班绕机床来回约三千米路程,生产效率较低。前期投入使用激光测距,精度较差未达到理想效果。设备能源部王丹蒙使用金属尺子脉冲信号,进行脉冲数,把钢带感应尺安装在滑轨上,标尺安装在刀架上,配备数据显示屏,刀具靠近毛坯断码你便可自动显示毛坯件长度,测量精度误差控制在0.02以内。测量一次,即可实现一批同长度工件毛坯位置,直接切削。数字显示可以确定当前位置,同时可以在长度范围内任意清零定位。十米车床经改善后,定位功能显著,提高加工精度,减少人的体力劳动,生产效率提升。

配重挂板焊接自动化研究——王腾

短缸车间配重挂板焊接工序完全依靠人工焊接,单件耗时30分钟,劳动强度大,生产效率低,受不同操作者焊接技能不同影响,焊接产品外观不一,产品质量不稳定。在与技术人员的合作下,调研火焰切割设备应用于焊接直线焊缝的可能性,王腾对配重挂板实物焊接进行验证和同步调整优化焊接台架,改变传统作业模式从手工焊接变为自制专机焊接,极大的降低了人员劳动强度,把长时间的手持焊枪的工作变为按按钮操作,实现边焊接边上料,双工位交替焊接模式,效率提升1倍。自动化焊接方式保证了焊缝外观的一致性,提高了焊缝质量。

小挖精车效率提升——魏玉山

小挖生产线缸筒加工过程中需要频繁调头装夹,导向套端加工元素较少,装夹过程耗时,生产效率低,无法满足大批量生产需求。魏玉山在工作中发现一种更加优化的装夹方式,他将卡爪设计成L型,巧妙地利用卡爪顶进工装的方式顶出工件,使其可以加工左端焊口,避免重复吊装,实现一次装夹即可完成单件生产的工艺需求。改进后实现单班生产效率提升30%。

短轴金龟抛光机控制线路安全改造——王玉鹏

短轴金龟抛光机为干式抛光机,长时间运行导致内部积存铁沫,设备整体环境恶劣,故障率高,设备电力线路原厂设计铺设在设备内部,对检修维护带来很大阻碍,且存在火灾隐患。闫廷浩与设备能源部技术人员对现场的分析和摸排,最终制定线路改造方案,将所有控制线路改至设备外部,一方面便于设备的保养和维修,另一方面边避免铁沫积存线路周边,消除潜在的安全隐患。此外,外部线路实现设备效能的可控性,设备故障率降低75%,提高设备运行效率。

防锈剂喷洒远程控制改善——唐佳佳

油缸小件在每次分装前都要求喷洒Vci气相防锈剂,原为人工在清洗室内进行手工喷洒,人员每班进出达100多次,防锈剂气味性强,清洗室又处在密闭空间中,喷洒后房内防锈剂气味很难散出,对员工健康容易造成不利影响。

小件线线长唐佳佳利用废旧杠杆表和气阀制作远程控制回路,将防锈剂喷洒步骤转移至房间,优化作业手段,实现房内远程操作喷洒防锈剂。一方面减少防锈剂大瓶换小瓶之间的浪费。另一方面提高工效比,直接减少一人专门喷洒防锈剂,由分装人员代替。改善后节约成本约6000元/月,班产量由90套提升到130套,效率提升40%。

基础油管的焊接改进——刘计新

基础通油管直径63×8 ,每根油管需焊接6道焊缝。在进行手气保焊盖面时,需将长油管一头放在台钳上,另一头放在支架上,由两名操作者共同完成,单件焊接时长为1小时,生产效率低。在作业中一人焊接,另一人配合进行旋转,对焊接技术要求较高,且旋转速度不可控,易导致焊缝成型不良,造成主机公司多次反馈和考核,累计质量考核3万余元。陈如利用废弃装缸机台架,制作伺服电机带动卡盘作为夹紧装置,在台架上安装螺杆调节高度的托架,托架上制作可旋转的胶皮轮可以托住工件,将工件放入旋转支架,焊接时,打开旋转电机,只需一人进行焊接,旋转均匀,保证焊缝质量,同时提高工作效率100%,每月降低质量损失近5000元。

XCT75.69.1支板焊接防错工装——王腾

XCT75.69.1支板焊接时需要用盒尺来回翻转测量法兰尺寸,找清焊接防线,然后用数显角度仪再次测量定位,焊接过程无专用工装,人工单件耗时10分钟,单班次产量40件。焊接效率较低。王腾根据法兰外形用油管组焊,将法兰眼锯一定尺寸组焊成套上连接,用两根长油管连接到支板对应位置,改善后不需要再划线找缸筒中心或用角度仪反复测量位置关系,用工装点焊平均单件只需1分钟,节约人工翻转日用时2h,且保证焊接方向,单班产量提升至60件,生产效率提升30%。

XPV16进油联,主阀孔加工改进——陈红光

XPV16.01-2进油联阀体主阀芯孔在阀孔机加后,阀孔表面粗糙度实测在3.2以上,质量要求1.6,产品质量不合格,阀体在珩磨后有加工不起来的情况。主阀孔精铰刀属于整体硬质合金刀具,属于一次性消耗品,成本较高。陈红光采用APV16工作联的加工方案,选择性价比较好的刀具进行验证,根据车床镗刀原理,选择可更换刀片的刀具进行加工,实现刀杆重复利用。改进后经检验阀孔表现粗糙度为1.32,质量合格,此外,刀柄可以重复利用,刀片磨损可以进行调整或更换,节约生产成品,保障加工质量稳定性。

热门推荐