谢良超

(中铁十八局集团市政工程有限公司,300222,天津市)

摘 要:针对人工智能法、人工神经网络法沉降控制精准度低的问题,研究基于数值模拟法的富水地层盾构施工隧道变形控制技术。分析隧道横向、纵向沉降规律,依据该规律从加固隧道钢圈、设置监测节点来调整试验段施工参数,由此确定下穿指导施工参数。通过下穿施工、同步注浆和二次补压浆步骤实现隧道变形控制。

试验结果表明该技术隧道沉降深度低且控制效率高,具有良好控制效果,有利于保证隧道施工人员安全。

目前对地表移动和变形对盾构隧道施工的影响研究虽较深,但多集中于土压力盾构体和软粘土层,而对地层盾构小石子岩层施工的研究数量有限。针对砂卵石层的富水层,已有应用人工智能方法分析不同类型盾构的结构特征,研究保护层类型与地层渗透率、粘粒含量及粒度分布之间的关系。以大直径富水砂卵石层泥浆盾构施工为例,虽探讨了泥浆盾构施工中隧道掘进参数对泥浆盾构变形的影响,但未进行系统分析,导致施工隧道变形控制效果不佳;采用神经网络控制富水层盾构掘进的变形程度,虽在模拟人类大脑的某些基本特征方面具有独特优势,在处理模糊背景知识和模糊推理规则等问题时,作用更为明显,但由于其内部变形和地表变形是复杂的非线性动态系统,不能对盾构施工的地表沉降进行准确预测,导致控制效果不佳。

为此,本文提出基于数值模拟法富水地层盾构施工隧道变形控制技术研究。在隧道横向和纵向沉降数值模拟基础上确定施工隧道变形规律,使设计的控制方案更有可靠性。

1. 基于数值模拟法富水地层盾构施工隧道变形分析

1.1 工程概况

为说明隧道施工引起地面变形的方法并验证各种隧道盾构施工参数的合理性,保证工程建设和周围环境安全,在某隧道DK6+7301段DK1+730处设置主观监测系统;在隧道两侧设置测斜孔,监测隧道周围地层水平位移。利用主观剖面测点对深层水平位移进行监测。在隧道两侧2m处设测斜孔,测量倾斜深度30m,在深度方向上每1m设1个水平位移测量点。

1.2 隧道横向沉降分析

隧道横向沉降计算公式为:

式中:S 为开挖面积;P l为地层损失率;L为从沉降曲线中心到曲线拐点的距离;n为中心轴线。

1.3 隧道纵向沉降分析

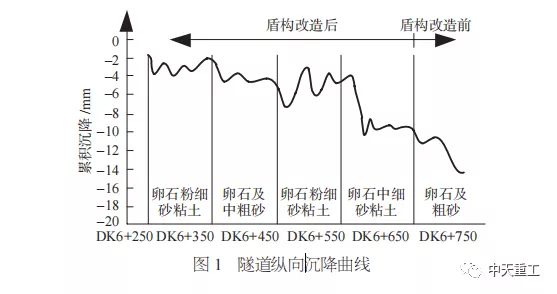

针对隧道纵向变形情况,按图1所示的沉降曲线进行分析。

由图1可知盾构挖掘沉降控制效果较好,盾构改造前地表沉降随施工进行控制在16mm以下;盾构改造后地表沉降随施工进行可控制在11mm以下, 提高了隧道挖掘效率。

2. 隧道变形控制步骤设计

在进行基于数值模拟法富水地层盾构施工隧道变形分析后,设计以下隧道变形控制步骤。

2.1 步骤1:加固隧道钢环

隧道下陷前,对应已下陷的隧道进行加固处理。将由20mm钢板制成的弧形支撑钢板(外径2.75m,长、宽0.5m)安装在内部弧形段(尽量避免环形连接),以防止不均匀沉降段和部分螺栓断裂。钢结构分为标准件25个,异形件1个,底座2个;每6个均由3根直径18mm的8.8级螺栓连接,使用螺栓分段固定钢结构底座上的脚部(底座上4个,其他2个);纵筋按纵筋六向连接方式布置,槽和环采用焊接连接,其具体位置按避开管道入洞原则确定。

2.2 步骤2:建立巷道自动监测系统

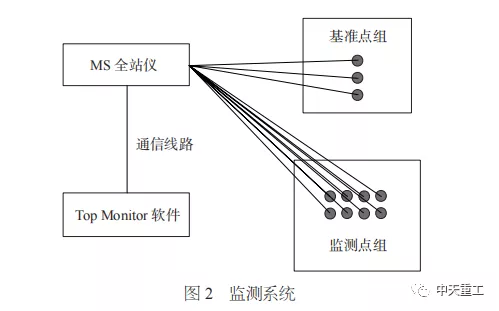

巷道自动监测点主要设置在隧道下方50~100m范围内,监测参数包括沉降位移、水平位移等。监测系统如图2所示。

由图2可知,监控系统主要采用全站仪分析不同监测点的距离,利用计算机统计距离数据,使用自动监控软件处理数据。监控点设置完成后每隔10min自动监控1次。

2.3 步骤3:调整试验段施工参数

基坑支护区域土仓压力设置位置、开挖量、推进速度、总推力、刀盘扭矩、同步注浆装置配合比、同步注浆压力、同步注浆装置调整等监测条件和主要参数有关,均依据地面沉降监测数据进行调整,以确定盾构隧道施工的指导参数,适应隧道的下一步运行。将最大累计沉降控制在5mm内,日沉降控制在3mm内的施工参数作为指导施工的参考值。地表水覆盖厚度、地层类型、地下水压力等因素也需进行相应调整。

2.4 步骤4:确定下穿阶段施工参数

根据试验段确定的指导施工参数参考值,确定地下通道的施工参数,控制掘进速度、掘进量、刀头扭矩及同步注浆配合比,结果表明土壤压力降至0.02~0.05MPa,总推力降至2000~5000kN,同时注浆压力降至0.02~0.05MPa,注浆压力降至0.02~0.04MPa灌浆量减少了20%~30%。在此基础上确定地下通道的施工参数。

2.5 步骤5:下穿施工

依据步骤4确定指导施工的参数,再结合自动监测资料进一步判断其合理性。例如凝结或水平位移的速率超过3mm/d,或收敛变形超过2mm/d,则需要调整施工参数,包括土仓压力、总推力和施工参数同步注浆量及二次补压浆量。确定调整参数以适应屏蔽机的位置,在盾构穿越区前,应调整土仓的总推力;同步注浆压力和注浆量在盾构穿越区后段应进行调节。在隧洞变形方向与盾构产生的压力方向相同时减小土室压力、总推力及同步注浆和二次补压浆量;在隧道变形方向与盾构产生的压力方向相反时则应增大土仓压力、总推力、同步注浆量和二次补压浆量。当均达到变形控制指标后即可完成调试。若变形控制指标未达到要求,还需继续进行调整,直至达到要求。

2.6 步骤6:同步注浆和二次补压浆

盾构掘进时应尽快将足够的泥浆灌注到段后间隙,同时进行注浆,以减少和防止地面沉降。灌浆后浆液在凝固过程中体积减小了1.4%左右;另外,浆液在地层中丢失,在段尾形成空洞造成地层易塌陷或沉降。应适时再次注浆填补段后腔以控制地面沉降。成洞后由于同步注浆不足或浆液干缩,段后易出现空洞,富水区的地下水聚积成水袋时应采取止水措施防止隧道渗漏。再通过二次灌浆填平空隙,使水袋分离、减少或消除,从而达到防水的目的。因同步注浆的注浆脚或浆液凝结固体收缩导致后段产生空洞,富水地层中的水会渗入隧道工作面,增加工作面的进水量,产生不良影响。为减少巷道工作面的水量,在段后第二次注浆形成止水环。在粉砂层施工时,由于粉砂间隙较大,实际灌浆量为理论量的1.8 倍左右,故注浆量应根据监测数据适当调整。二次注浆能弥补盾构隧道穿越粉砂层时浆体干缩引起的地面沉降,为此采用双注浆形式,其配合为A:水泥:水=1:1.3;B:水玻璃:水=1:1。

在爆发后的盾尾处进行二次补压浆,五环及二次注浆及灌浆压力0.05MPa以上。通过考虑隧道深度、地下水压力、断面强度等因素,合理设置隧道。在二次补压浆时应考虑以下因素。

(1)补充双浆时应依次开启水玻璃浆和水泥浆的注浆管。在注入结束时停止将水玻璃浆和水泥浆的注入管道,间隔时间为10~15s。

(2)应严格遵循均匀灌浆的原则,以免管段因一侧灌浆压力过大而变形或滑脱。

(3)注浆时应注意周围的安全保护,避免人员靠近注浆管头。

(4)灌浆后应清洗管路,以免管路堵塞,影响下次使用。

(5)为防止漏水漏气,应及时用微膨胀水泥堵住注浆孔。

3. 试验概况

为验证数值模拟法富水地层盾构施工隧道变形控制技术的合理性,需模拟四种工况。其中工况1为无加固措施,工况2的施工内容为注浆,工况3的施工内容为加固,工况4的施工内容为注浆、加固。

上述四种工况下,分别使用人工智能法、人工神经网络法和数值模拟法分析隧道变形控制效果。

对比不同方法控制隧道变形的效果可知,工况1下使用人工智能法最大沉降深度为10mm,在试验时间达到4个月后沉降深度才不再发生改变;使用人工神经网络法最大沉降深度为11mm,且沉降深度一直在改变;使用数值模拟法最大沉降深度为8mm,在试验时间为3个半月时沉降深度才停止改变。

工况2下,使用人工智能法最大沉降深度为9mm,在试验时间为4个月时沉降深度才停止改变;使用人工神经网络法最大沉降深度为9mm,且沉降深度一直在改变;使用数值模拟法最大沉降深度为4.8mm,在试验时间为3个月时沉降深度才停止改变。

工况3下,使用人工智能法最大沉降深度为7mm,在试验时间为4个月时沉降深度才停止改变;使用人工神经网络法最大沉降深度为8mm,且沉降深度一直在改变;使用数值模拟法最大沉降深度为4mm,在试验时间为2个半月时沉降深度才停止改变。

工况4下,使用人工智能法最大沉降深度为3mm,在试验时间为4个月时沉降深度才停止改变;使用人工神经网络法最大沉降深度为4.5mm,在试验时间达到4个半月时沉降深度才停止改变;使用数值模拟法最大沉降深度为2mm,在试验时间不到1个月时沉降深度停止改变。

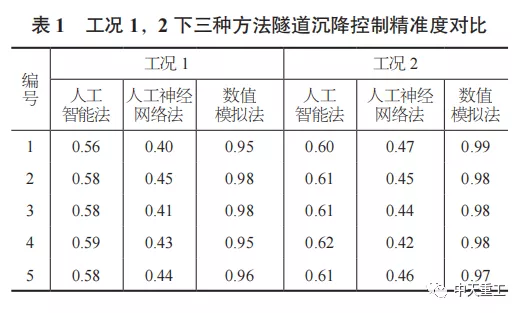

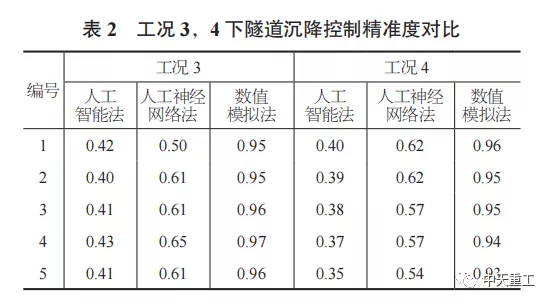

基于此,分别使用三种方法分析隧道沉降控制精准度,对比结果见表1和表2。

由表1、2可知,使用人工智能法、人工神经网络法在四种工况下,隧道沉降精准度控制效率较低,而使用数值模拟法隧道沉降精准度控制效率较高,证明使用该法隧道沉降精准度控制效果良好。

4. 结束语

针对施工过程中出现的全断面富水地层,需根据其特殊环境条件及特点,对复杂环境条件下盾构富水地层施工技术进行研究。

土压式平衡盾构在黄土地区和长距离、高密度、全砂质隧道施工过程中,施工压力大,排渣困难,地面沉降变化大,盾构推力大,开挖速度慢,工具磨损快。在土压式平衡盾构隧道施工中,采用的钨钢合金高角合金、中间合金和底面撕裂刀具有较高的硬度和耐磨性,可减少盾构开挖时的刀具磨损,减少换刀次数,提高工作效率。在盾构前部外缘增设四个径向注浆孔,通过在前保护罩外侧注入膨润土,才能减少铰缝密封处的摩擦和压力。

转载文献来源:中国知网-建筑技术

热门推荐