在梅钢炼钢厂起重机操控中心走进梅钢炼钢厂内的起重机操控中心,宽敞干净、安静舒适,24块高清显示屏映入眼帘。操作员陈师傅正坐操作台上执行“上钢包”工作,他就是原来在炼钢厂行车上作业的行车工。他说:“过去吊钢包全靠人工,我们需要挤在狭小的起重机驾驶舱里操控手柄完成起吊运转任务,高温、噪声、机器振动时刻困扰着大家,现在的工作环境就好多了,有了智能系统的帮忙,工作量也比以前有所降低。”

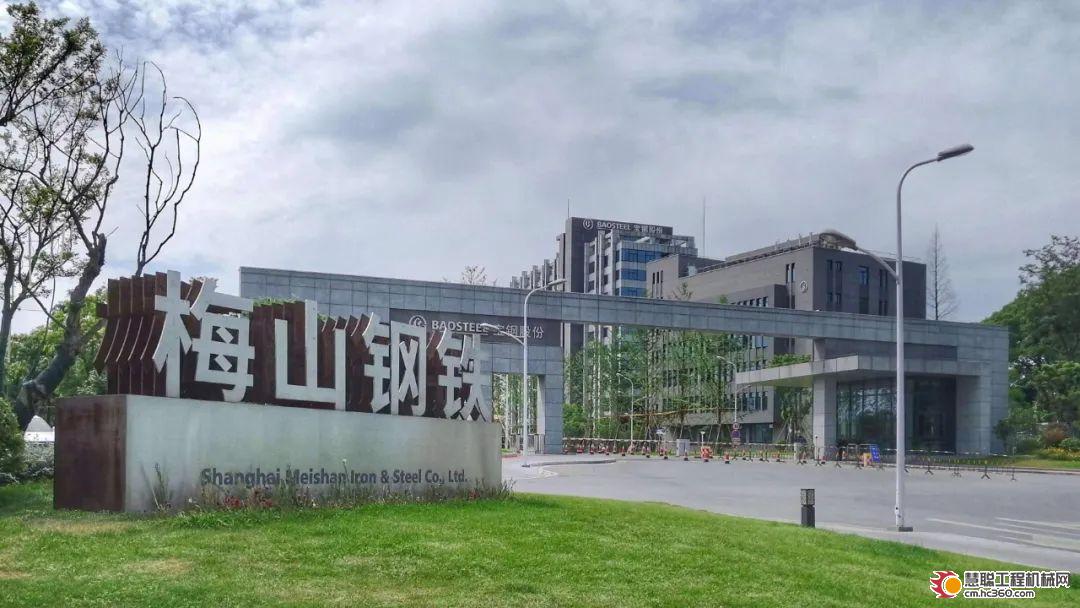

梅山钢铁股份有限公司是行业一流的千万吨级现代化钢铁联合企业,也是公司重要的合作伙伴。近日,由太重与梅钢共同升级改造的6台智能化起重机在该公司同时投运。这是国内首个冶金铸造起重机智能化升级改造项目,太重在“5G+工业互联网”智能制造方面又迈出坚实一步,首次实现了大型冶金铸造起重机自监测、自诊断、自巡航等多种功能,填补了我国在大型智能化起重机领域的空白,达到国内领先水平。一年时间,完成了6台起重机的智能化升级改造,并同时投运,分别服务于炼钢厂加料跨和接收跨两个区域,囊括了钢水包吊运全部环节。

太重起重机起步早、基础厚、实力强,声誉驰名中外,是全球最大的以三峡白鹤滩水电站1300吨桥式起重机和550吨铸造起重机为代表的全系列工业起重机生产基地。智能制造是未来制造业发展的重大趋势。太重集团正按照“三性五化”要求,致力于为用户提供从设计研发、产品制造到智能化运维的全生命周期服务,全力打造具有国际一流竞争力的现代智能装备制造企业。

冶金铸造起重机使用时,安全是重中之重,这也成为各大钢厂研发智能起吊的掣肘因素。“太重是冶金起重机行业龙头,这样的事情就得太重来做!”梅钢炼钢厂设备室主任王飞说,“挂钢包是一项非常危险且需要多方协作共同完成的工作。行车工在车上操作,地面必须要有专人指挥起挂、检查吊挂情况。太重集团通过运用新一代信息技术,自主开发了国内首套脱挂钩智能识别系统,能实时采集和分析生产数据,并准确判断起吊钢包时的挂钩状态,有效避免了人工操作产生的问题,大大提高了起重机的安全性、可靠性。此外,雷达报警系统的安装和应用,又为保证钢包稳定吊装加上了一道安全锁。”

记者手记

《太重新闻》记者张耀天与420t铸造起重机合影

当我在梅钢炼钢车间里看到,起重机将1600℃的钢水包平稳吊起;行车工则坐在宽敞明亮的操作中心内有序操作。同样的作业、不同的环境,集团公司为梅钢升级改造的5G智能起重操作系统,让这两个完全不同的场景在平行时空同时交叉演绎。

站在梅钢炼钢厂走台向厂房尽头望去,30米长的起重机像一条巨龙横亘在厂房顶部,“太原重工”四字标识分外醒目。起重机下方的吊钩上,一座火红炽热的钢水包被缓缓吊起,二百多吨的钢水加上二百多吨的钢包,要吊起四百多吨的庞然大物需要更加有力的臂膀,而太重制造的起重机就是最好的选择。它吊起的是液态钢铁,支撑的却是整个中国装备制造业的脊梁。这,就是大国重器的模样!此刻,和这钢水一样炽热滚烫的,是作为一名太重人油然而生的民族自信心和骄傲自豪感。

实现起重机行业的智能化,太重是国内第一家。作为“共和国长子”,太重以一往无前的姿态和担当,敢为人先、攻坚克难,迈出了起重机行业转型升级的第一步。国民经济的开路先锋!这份荣光在建国伊始就深深根植于太重的血脉,历经七十余载,依然历久弥新、熠熠闪耀。

热门推荐