0 引言

门式起重机是道路桥梁建设过程中的重要设备,被广泛运用于模板、梁片等大型重物的吊装作业。在吊装过程中,起升机构发挥着重要作用,减速器作为起升机构的重要组成,通过降低转速、增大转矩实现动力传递。在起重机工作期间,由于工作条件复杂恶劣,承受复杂的载荷变化,减速器易发生轴承损坏、齿轮失效、轴变形断裂等故障,导致设备停机甚至发生严重的事故。在起重机安全事故调查中,需要对诱发事故的各种因素进行梳理,结合事故现场勘查和物证分析查找事故原因。

1 事故概况

2019 年6 月,四川某高速公路建设项目部箱梁制备厂使用2 台75 t 门式起重机吊运一片125 t 的箱梁,起重机传动机构示意图如图1 所示。吊至离地2 m 时,起重机出现异响、电阻箱上方冒烟,随后起吊物坠落,现场如图2 所示。

1 ~ 6. 齿轮 7. 卷筒 8. 钢丝绳 9. 制动器10. 电机 11 ~ 18. 滚动轴承图1 门式起重机传动机构示意图

图2 起吊物坠落

经现场勘察,该机具体情况如下:

1)现场支腿、桥架梁完好;

2)吊钩砸落,钢丝绳未拉断,钢丝绳压板完好钢丝绳未拉脱;

3)卷筒固定完好,表面未见明显损伤;

4)减速器上箱盖碎裂,下箱座开裂,轴承座开裂,轴承14 的轴承座有磨损痕迹,见图3、图4;

5)齿轮轴Ⅰ弯曲变形,轮齿损坏严重,存在一处严重发蓝烧蚀面,两端轴承外圈破碎;齿轮2 完全破碎,齿轮3 轮齿变形折断,轴承13、14 外圈与保持架破碎,轴承14 内圈存在一处发蓝,见图5 ~图7;

图3 破损的减速器

图4 箱体磨痕

图5 齿轮2 挤压凹坑

图6 齿轮轴Ⅰ弯曲烧蚀

6)轴Ⅲ、轴Ⅳ及轴上齿轮、轴承基本完好;

7) 制动器完好, 但制动鼓背离电机位移约30mm;

8)联轴器连接完好,可见维修痕迹,图8 为齿轮轴Ⅰ与制动轮焊接;

9)电机外形完好,电气线路未见异常,电阻箱壳见一处油漆烧损,见图9。

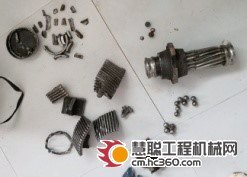

图7 齿轮2 和轴承碎片

图8 齿轮轴Ⅰ与制动轮焊接

图 9 电阻箱壳烧蚀

2 事故原因要素分类与事故初步分析

2.1 起重事故要素分类

1)操作者原因 起重作业人员需要具备专业的知识,同时不应有不安全的行为。但现实中起重机操作人员往往存在技能不熟练、错误操作、忽视安全、忽视警告、疲劳作业等情况,这些因素都可能引发事故。

2)设备缺陷与故障原因 起重机在实际使用过程中容易出现钢丝绳损坏、结构部件磨损、传动系统部件损坏、电气零部件老化与功能失效、安全装置误动作与失效等故障,若不能及时发现和处理这些设备缺陷会导致重大事故 ;设备长期正常使用离不开良好的设备维护,维护保养不当同样会导致设备故障的产生。

3)设计制造和产品质量原因 GB/T 3811—2008《起重机设计规范》对起重机设计提出了具体要求,若存在设计不当、结构不合理等情况,将直接影响起重机的使用性能。起重机是由各种零部件组成的装配体,有各种金属结构件、机械传动部件、电气部件、安全保护和其他附属件GB/T 14406—2011《通用门式起重机》中对这些零部件有相应的试验方法和检验规定,产品若未进行有效的检验与实验就投入使用,极易导致设备故障。起重机零部件众多,制造时难免会出现产品质量缺陷,焊接结构易出现裂纹、未焊透、夹渣、气孔等缺陷;铸造结构易出现缩孔、疏松、夹杂等缺陷;零部件材料性能可能不合格,这些缺陷和不足会产生应力集中、强度不足,在起重吊装时可能导致构件破坏。零部件尺寸和公差超差将影响装配质量,对起重机正常使用产生影响。零部件的制造质量将直接影响其使用寿命,质量问题会引发过早失效,导致不可预期的起重机事故。

4)违规使用原因 不按GB/T 14406—2011《起重机安全使用》要求违章作业,歪拉斜吊、超载起升等情况,致使起重机结构破坏,造成事故;人为拆除安全装置,使设备失去保护,造成事故。根据相关数据统计,50% 以上事故原因归结为违规使用。

5)工作环境原因 起重机工作需要特定的环境条件,供电电源、轨道公差、接地电阻、温度、气候条件都有相应的要求,当运行条件超范围时,可能导致起重机故障。同时作业场地通常存在着场地杂乱、交叉作业等情况,也可能诱发事故。在特定工作环境条件下运行是起重机使用安全的保证。

2.2 事故初步分析

经过询问、查验相关资料和现场核实,发现起重作业人员有较好的职业素养和较强的专业能力,未出现违规操作情况,工作场地内秩序良好。根据现场勘查情况,起重机主梁、支腿、钢丝绳、卷筒、制动器等均保持完好,但减速器损坏严重,电阻箱壳见一处油漆烧损,因而查找起重机事故的原因,应从这两处异常处入手,寻找设备方面的原因,重点检查与分析减速器损坏原因,同时调查电阻箱壳油漆烧蚀起因。

3 减速器故障分析

3.1 故障原因

减速器常见故障原因有:设计不合理;加工装配不合格;轴承故障,通常由质量缺陷、润滑不良、异物、装配不当造成;齿轮与轴的故障,通常与质量缺陷和设计不合理有关;润滑系统故障等。

事故中损坏的减速器为三级展开式斜齿轮减速器,由箱座、箱盖、齿轮、轴、轴承和相关附件组成。事故发生后应对减速器进行设计校核,校核结果表明该减速器设计合理,强度与传动能满足要求。该减速器采用油池润滑,轴承为飞溅润滑,油品选用220 号齿轮油,使用单位对润滑油定期更换并进行了记录,现场残留润滑油的油质未见劣化,可排除润滑系统故障导致减速器故障。根据维修记录,该减速器更换过轴承部件,且检修后起重机运行期间有异响,由于减速器破坏严重,难以对其加工装配质量检查,因而不能排除检修装配不合格导致减速器故障的可能。

3.2 宏观检查

1)啮合破坏与齿轮损坏

减速器箱体破裂,轴Ⅰ弯曲烧蚀,轴Ⅱ上齿轮2 碎裂、三级传动完好。齿轮2 碎裂,将直接导致传动系统失效,发生重物坠落。齿轮轴Ⅰ上有严重发蓝切削烧蚀面,烧蚀面方向与一级传动齿轮切线方向吻合,这是由于轴Ⅰ被制动器锁死后,齿轮2 顶棱切削齿轮1 所致。在齿轮2 破裂前,齿轮1 和齿轮2 啮合已开始破坏,重物在啮合破坏后开始滑落,齿轮碰撞形成的冲击载荷会使轴Ⅰ弯曲,切削作用会产生烧蚀面。齿轮2 碎裂后,碎片做离心运动也会击碎箱体。整个过程中产生的冲击载荷,导致轴承座、箱体撕裂。因此,齿轮1 和齿轮2啮合的破坏和齿轮2 的碎裂将直接导致起吊物坠落。齿轮在使用过程中齿面可能出现疲劳点蚀、齿面胶合和磨粒磨损,也可能因过载或疲劳而折断。本次事故的齿轮齿面有较严重的点蚀,判断是由于长期的交变齿面接触应力反复作用产生,断齿和破碎的齿轮2 的断口为脆性断裂形貌,判断是由于事故过程中短时过载或冲击载荷产生。轮齿塑性变形说明事故过程中齿轮受到了强应力超过材料屈服极限。点蚀影响传动的平稳性并产生振动和噪声,甚至不能正常工作,事故过程中存在的短时过载导致了齿轮损坏。

2)轴承失效与箱体破裂

现场发现在齿轮2 附近箱体上有一圈圆形磨损痕迹,在剖分面位置有较明显的挤压凹坑,在齿轮2 碎块上同样发现一处明显的挤压凹坑,齿轮2 直径与箱体上发现的圆形磨痕尺寸相近,判断圆形磨痕与挤压凹坑源于齿轮2 与箱体间的异物卡滞。现场检查箱体内部除事故产生的碎片,未发现其他外来异物,测量齿轮2 齿面外沿与箱体间隙约16 mm,脱落钢球直径为17.46 mm和19.05 mm,钢珠具有卡滞的可能。挤压产出的凹坑形貌与现场发现的轴承钢球较吻合,异物卡滞导致齿轮和和箱体被挤裂。因此,钢球卡滞是齿轮2 碎裂、箱体开裂的重要原因。

该减速器轴承类型为深沟球轴承,轴Ⅰ和轴Ⅱ的轴承型号分别为6309、6310。滚动轴承由套圈、滚动体、保持架组成,两个套圈之间放置若干滚动体,通过保持架使滚动体保持一定间隔,实现滚动。保持架往往是轴承结构最薄弱最关键的位置,在高速、高负荷、高频、高热等多种激励下,长时间累积,保持架会发生疲劳、铆接拉脱、断裂,若发现不及时会导致事故。现场发现轴承外圈碎裂、轴承保持架铆接处多处脱开,保持架碎裂,钢珠脱落,在损坏的轴承14 内圈可见一处发蓝蚀痕。事故发生时轴承已失效,不能起到支承和约束作用,造成传动啮合破坏,导致一系列问题的出现和事故的发生。因此保持架破裂和钢珠脱出导致的轴承失效是事故发生的直接原因。

对轴承碎片断口形貌进行宏观检验,发现既有疲劳灰纹又有脆性断裂,脆性断裂可归因于事故过程中的短时过载和冲击载荷,疲劳灰纹产生则与周期性的交变载荷有关。零部件制造过程中可能会存在微观的缺陷,在交变载荷作用下产出疲劳断裂。交变载荷的出现与多种因素有关,但通常与装配质量密切相关。现场发现齿轮轴Ⅰ与制动轮有焊痕,焊接质量较差,而查设计文件该处按设计应通过键联接,判断该焊接结构为检修时私自焊接所致。检修不当会对减速器后续使用造成隐患,甚至引发事故。直接将传动轴与制动器联轴器焊接会产生多种不良后果,由于焊接过程中需要加热至金属熔融,对传动轴有热影响,产生一定的变形与残余应力,焊缝金属也可能产生轴的质量偏心。传动轴特别是高速轴的制造和装配要求极高,部分传动轴还需要进行动平衡,装配前要保证轴跳动在允差范围内,装配时要求严格的找正。事故减速器因传动轴与制动器装配后焊接,既会使轴变形又会使轴系产生不平衡,且传动轴Ⅰ运转速度较高,在运行过程中会产生冲击载荷,冲击载荷使齿面点蚀进一步破坏传动的平稳性,轴承也应冲击载荷而出现保持架损坏,钢珠脱落进而失效,进一步造成本次严重事故发生。因此,将轴Ⅰ与制动器焊接,不当的检修是事故的根本原因。

4 相关问题分析与建议

事故中电阻箱上方出现冒烟的现象,检查未发现电气线路烧损痕迹,但在电阻箱壳上存在一片油漆烧蚀。推断起重机事故过程中过载使电气负荷激增,发热温度上升使箱壳油漆膜开始分解烧蚀,但温度还未超过电线绝缘层的耐受温度。这也从侧面印证了事故过程中出现的短暂的超负荷。

事故中后高速轴Ⅰ整体背离电机端发生位移。该现象是由于1 级传动采用斜齿轮,在运行过程存在轴向力,在事故中轴失去轴向定位约束发生位移现象。事故中齿轮2 为铸铁材质,且铸件内部存在一定的缺陷。GB/T 14406—2011《通用门式起重机》中规定了优先选用的减速器,在优先选用的减速器标准中规定齿轮采用锻件,不准采用铸造齿轮。虽然未强制要求使用优先选用的减速器,但是有缺陷的铸造齿轮削弱了齿轮承载和抵抗破坏的能力,在钢珠卡滞时被挤裂。

事故原因为检修不当,对此提出以下建议措施 :1)加强对检修人员的技能培训,按作业指导书进行检修,完善检修作业工艺 ;2)加强检修完成后的质量验收工作;3)使用过程中加强对起重机的运行监控,发现隐患及时消除;4)加强对起重机技术状态、采购、检验等环节的控制;5)对制梁场同类起重设备进行摸底检查,彻底消除安全隐患。

5 结语

通过起重机事故原因的定位分析可知,轴承失效是导致事故发生的直接原因,事故的根源则是检修时违规将轴与制动器焊接。检修不当的起重机在投入运行时,产出了周期性的交变冲击载荷导致轴承失效,轴承的约束支撑作用受到影响,齿轮啮合情况发生改变,脱落的钢珠造成卡滞,最终整个减速器失效,发生严重事故。使用人员反映检修后的减速器有异响情况,但未及时查找原因消除隐患,造成故障扩大,造成坠落事故。通过现场形貌宏观检查分析已查明了事故原因,所以未进行理化检验分析。

热门推荐