随着新势力造车企业的不断创新,智能化技术为电动装载机带来了更多可能性。智能化的说法已经很多年了,当初发布的诸多利益承诺到底有多少经兑现?这个问题,博雷顿可以抢答。

博雷顿早在2023年即向用户交付了无人驾驶电动装载机,可谓是智能化应用典范之一。在整个研发过程中,博雷顿储备了繁多的智能化技术,在即便是博雷顿人工驾驶机型,也从博雷顿智能化技术的“降维应用”中受益匪浅

操作更精准

智能化让装载机的作业精准度实现了质的飞跃。以博雷顿的电动装载机为例,自主研发的电机控制系统能控制电机转数精确到个位数。高精度控制结合优化后的液压系统,可以实现油液流量的精细化调整,让装载机的每一个动作都更加平稳流畅,允许司机做出更精准的动作。

以散装矿料卸船为例,一艘20万吨级的货轮,卸船机抓斗作业后,舱内各个边角可能还剩有数万吨铁矿石,需要利用装载机清舱。司机能将清舱壁厚做到30厘米一般即可认为符合要求,但是熟练司机驾驭精确度更高的设备,可以做到10厘米甚至更薄,大幅减少后续人工清理工作量。

降低“老司机”依赖

智能化设计不仅能在复杂场景发挥作用,也在很多场景降低了对司机技能水平的依赖。一键举升、一键卸料等智能化功能的引入,使得复杂操作变得简单直观。即便是新手司机,只需按下按钮即可完成复杂作业动作,快速实现高效率作业。这种便捷性不仅降低了司机的学习成本,也让企业在应对人员流动时更加从容。此外,智能硬件还优化了设备动作的一致性,减少了因不同司机操作习惯导致的效率波动,从而让生产流程更加稳定可靠。

提升稳定性

智能化还带来了对设备可靠性与使用寿命的全面提升。在高粉尘、高负荷等极端工况下,传统设备往往容易因散热系统堵塞或其他原因而出现高温报警,甚至停机故障。博雷顿的智能化装载机在硬件和软件层面进行了全方位优化。

例如,通过智能调速技术,冷凝器和散热器能够有效减少粉尘堆积速率,同时配合耐脏堵设计的散热组件,使设备在高粉尘环境中依然能够保持高效运转。整车控制器还能通过进气侧气压数据的变化,提前分析粉尘堆积情况,发出清理预警,避免设备在高温状态下被迫停工。通过智能化功能,设备的维护频率减少,停机时间也显著缩短,为客户带来更高的经济效益。

延长寿命

智能化技术应用,可以赋予工程师更丰富的控制手段,对车辆拥有更强大的资源整合能力,攻克一些在机械时代难以实现的目标。

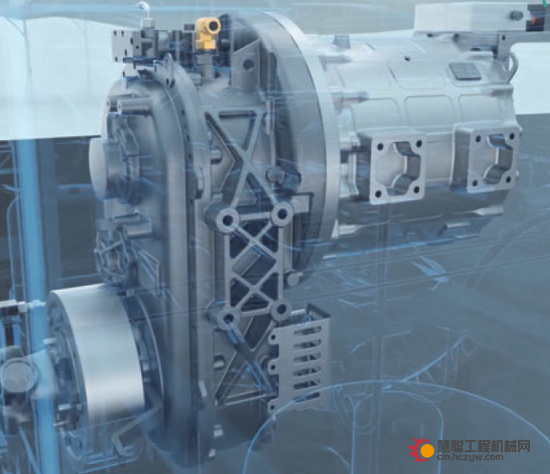

以博雷顿BRT968K装载机为例,其变速箱油泵采用集成控制器的二合一智能控制单元,可根据变速箱实际需求主动增加润滑油供应量,提前保护,减少金属磨损,延长变速箱寿命;同时更好的润滑效果也提升传动效率,降低电耗。

主动安全性能升级

ADAS(高级驾驶辅助系统)功能的引入,使得博雷顿智能化装载机的安全性能得到了进一步增强。这些功能包括前向碰撞预警、后向倒车影像或360°环视系统,以及驾驶室人员监控功能,可实时判断驾驶员状态,避免疲劳驾驶或分心操作。

同时,车辆定位系统、通讯与调度系统可实现对设备的精确管理,胎压监测(TPMS)和盲区检测(BSD)功能则进一步确保了驾驶安全性,减少意外事故的发生。这些智能化辅助系统不仅提升了司机的驾驶体验,更为施工现场的整体安全提供了保障。

博雷顿线控底盘技术也为安全性和操控精确性做出了贡献。AEB(应急主动制动)、EBS(电子刹车系统)、EPB(电子驻车制动)以及EHPS(智能电助力转向)等功能不仅让装载机的操作更加轻便灵活,还显著提升了设备的紧急响应能力。

例如,AEB系统可以在检测到可能发生碰撞时主动进行紧急制动,有效避免事故;EBS系统则确保制动的平稳性和精确性;而EHPS让转向系统在重载情况下依旧保持轻便,极大改善了驾驶员的操作感受。

此外,360°环视系统的升级,使其兼容了人像识别功能,进一步提升了作业现场的安全性。在复杂工况中,装载机可能面临人员不易察觉的危险情况,而这套系统能够精准识别出车辆周围的人体,提前发出警报,有效避免人员伤亡事故。这一功能尤其适用于施工环境复杂、人员密集的场景,是智能化安全技术的重要体现。

在智能化技术赋能下,即便是人工驾驶的装载机也获得了新生,更高效、更稳定、更安全的生产方式惠及所有用户,为社会创造更多价值。随着研发工作的不断推进,智能化技术还将为用户带来更多的惊喜,不仅仅是承诺的兑现,更是一场科技的盛宴。

热门推荐