1、近10年工程起重机发展回顾

(1)销售量高速增长

进入二十一世纪,中国工程起重机进入高速发展阶段,从2001年销售4065台到2010年销售35145台,实现了十年三个翻番的大跨越。在十年里,行业适逢国家加大交通、能源等基础建设的发展机遇,克服了国家宏观经济调控的影响,经历了亚洲金融危机和国际金融风暴的洗礼,而且正承受着全球经济衰退的压力。这十年,是工程起重机行业发生巨大变迁的十年。行业得到了国家产业政策越来越规范的惠泽,同时也承受着法律法规的严格规范带来的成本压力;经历了目录转公告,产品强制性认证、环保要求升级等技术规范的实施阶段;市场竞争使行业更加成熟,技术得到快速提升;行业经过10年的发展,强者更强,行业集中度进一步提高,新的竞争格局已经形成。

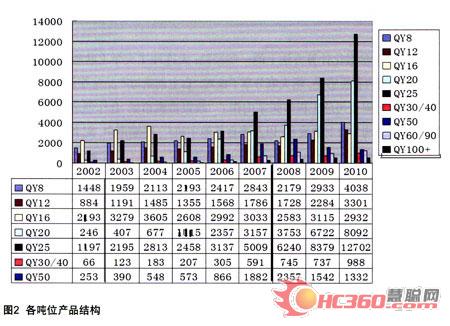

十年中,除了2005年由于国家宏观调控使工程起重机出现J•负增长之外,其他年份均保持了较,陕增长,平均增长率达25、州其中,2002年汽车起重机销售量超过5000台,增长率更是接近60%。此外,尽管2008年爆发了金融风暴,由于我国保增长的相关政策出台,2008年和2009年同样保持了10%以上的增长,见图1。

近10年汽车起重机销售量

点击此处查看全部新闻图片

(2)产品结构向中大吨位发展。

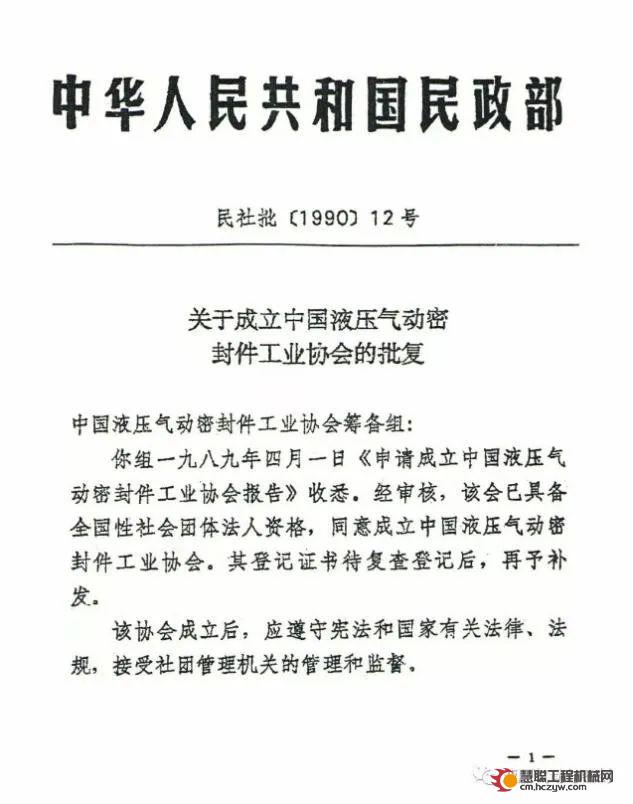

从起重吨位上来看,2006年,25吨产品的销量首次突破3000台,超过了16吨汽车起重机,标志着我国小吨位已经不再是主流产品,20吨和25吨产品增长速度高于整个系列。2005年,100吨以上的产品批量投放市场,2008年,50吨超过了8吨产品的销量,标志着我国大型汽车起重机技术的成熟,见图2。

各吨位产品结构

点击此处查看全部新闻图片

(3)关键技术取得突破。

十年间,中国工程起重机行业不仅在销量上屡创新高,在很多关键技术上也取得了重要的突破,打破了外资品牌在中大吨位起重机上的垄断。2004年,徐州重型机械有限公司系列全地面汽车起重机系列产品的问世,标志中国已掌握子全地面汽车起重机技术!随后,以徐工、中联等企业为代表的全地面汽车起重机的技术不断突破,标志着中国轮式起重机技术达到国际同类产品的先进水平。2010年3月3日,三一更是推出了中国首台千吨级SAC303型全路面起重机。不仅是全路面起重机,汽车起重机也取得了很多突破,例如徐重推出的K系列领先型汽车起重机,以国内独有的“U”形吊臂、以流线型外观以及更多高端技术的应用,提升了中国汽车起重机的研制水平。十年间,电控、液控、CAN总线等技术的广泛应用以及产品设计水平的明显提升,使工程起重机产品的稳定性、操纵睦能大大提高。另外,环保、节能、安全技术的突破,使中国工程起重机的国际竞争力显著提高。

(4)市场发展环境更加规范。

十年间,中国工程起重机市场的发展环境也在不断发生变化。2001年,国家对汽车产品实行公告管理,规范了市场,规范了汽车起重机产品的设计和试验,保证了行业规范有序发展。2004年,《汽车产业发展政策》颁布,对技术政策、结构调整、准入管理、投资管理等都做了详细规定。规范了汽车行业发展,推进汽车产业结构调整和升级。

国家相关法规的制定和执行,有效推动了汽车起重机产品的发展进步。《强制性产品认证管理规定》的发布,从2003年开始的CCC认证,规范和提升了汽车起重机设计,保证了起重机的安全、质量。为国产汽车起重机参与国际市场竞争搭好了舞台。《机动车排放污染防治技术政策》的发布,推动了起重机动力技术的发展。《装备制造业调整和振兴规划》、《重点产业振兴和技术改造专项投资管理办法》的发布,有力推动了汽车起重机高端产品及高端零部件的发展。《专用汽车和挂车生产企业及产品准入管理规则》发布,规范了起重机准入管理,也给新加入企业提供了可能。

(5)格局不断演变。

十年间,工程起重机行业的格局也在不断演变。从生产企业的数量上来看,汽车起重机生产企业由2001年ll家发展到15家,还有近20家生产履带起重机。从市场占有率来看,行业由传统的四大家族演变为三足鼎立,产品的集中度越来越明显,徐工独尊第一,其销量占据了半壁江山,2009年市场占有率曾一度达到57.38%;中联奋起直追,稳居第二,占有率由2006年的18.47%,上升到2011年上半年的26.96%;后起之秀三一,大有后来居上之势,产品自2006年上市以来,占有率迅速上升到2011年上半年的9.59%。

外资的注入必将对行业结构产生深远的影响。多田野、特雷克斯、马尼托瓦克等国际著名起重机生产企业进入中国,虽然目前受到产业政策的影响,但是他们在韬光养晦,等待爆发的时机。

工程机械企业垂涎起重机这块蛋糕。柳工、福田、重汽、山推、厦工、奇瑞、熔盛等企业都在以不同方式进入。

低速货车改装的小吨位起重机迅速占领低端市场,明显影响小吨位起重产品的市场收益。

2行业发展中存在的问题

虽然这十年是工程起重机行业飞速发展的十年,但是发展中也还有很多亟待解决的问题。这些问题可以大致可以分为技术、合作、并购、竞争等四方面。

技术上,400吨以上大吨位全地面起重机技术基本处于仿制阶段,自主知识产权(如超起、环境模拟控制)较少,参与国际竞争能力不足;u型吊臂制造工艺,各家在自行摸索行业标准中没有制定相关控制标准;重要的控制技术还要依赖国际配套件企业,在安全控制方面与欧美国家产品的差距明显;技术协作较少,由于市场竞争加剧,行业技术交流明显不足;为了市场竞争需要,盲目提高产品技术性能,在吊臂长度、稳定性、起重量上做到了极限,安全系数降低,产品可靠性降低。

合作主要是指国内企业间的合作。由于我国汽车起重机主要用于国内的高速铁路、高速公路以及大型港口等国家大型项目建设,这些领域都对工程机械产品提出了高可靠性、高精度的要求,工程机械高端化的趋势不可避免。而整合各个企业的力量、集中不同企业的优势,必将成为行业增长的另一个重要推动力。目前行业内企业,在产品开发、关键制造工艺等方面合作甚少;对于参与国家大型项目建设的设备,有关提高可靠性、安全性的经验交流更少,而我们的产品与欧美产品的差距就在于此。业内提出成立产业联盟的呼声越来越高,市场对分工协作的需求加大,但是目前我们还没有付诸行动。近年来大吨位起重机进口大于出口就是一个有力证据。

并购是经济发展的新趋势,但是盲目并购带来的隐患不可忽视,主要表现在以下几个方面:一,市场差异。部分工程机械巨头看中起重机市场的收益,并没有充分评估市场风险,盲目进入,对有限的市场产生冲击,同时进入以后无法把握市场脉搏。二,投资规模差异。盲目投入,导致行业产能过剩。三,工艺差异。对行业技术规范和制造规范没有完全理解,并购以后没有促进工艺技术的进步四,文化差异。行业管理理念不同,各种文化冲突导致传统企业没有取得进步。

从竞争程度上看,行业竞争已进入白热化,甚至到了无序竞争的程度。首先是价格竞争,很多企业不顾行业次序,低于成本价、零首付、延长三包期等促销政策出台,无异是饮鸩止渴。其次是争抢客户,不切实际对同行诋毁宣传,用不正当手段拉拢客户,或帮助客户对同行发难,行业合作无法开展。再次是品牌影响力竞争,很多企业盲目上马边缘产品,在吨位、高度等方面大做文章,内在性能提升没有放在首位。然后是人才竞争,以高薪、高福利等手段相互吸引业内人才,导致部分技术人员浮躁,对企业忠诚度下降。最后是投资竞争,行业出现了很多低技术含量的投资,重复投资,资源严重浪费。

3工程起重机行业发展思路

我国工程机械技术存在的差距和不足主要表现在整机可靠性和稳定性不高,我们应依据国家的相关法律、法规,尽陕制定相应的执行标准和规范,提高产品的安全性能和环保性能。

针对应用行业的性质,攻克超大型起重机的专用技术;对影响产品安全可靠的共性技术、基础零部件技术,组成技术联盟,共同探讨,分工解决;对发动机排放、噪音等整机技术,吸收汽车行业的先进技术,执行相关标准,共同提升产品的排放等级;对液压、电控等基础元器件,建立技术共享平台,共同提升我国基础配套件技术水平。一个企业的精力和能力是有限的,要想尽快真正实现中国工程起重机的崛起,分工协作是一条必由之路。对于分工协作,主要是从以下几个方面进行合作:

(1)建立产业技术协作联盟。

a.消除同业互设技术壁垒;

b.避免重复投资的严重浪费;

c.培养高端研发人才,提高技术创新效率;

d.提高企业创新投入,消除低端产品恶性竞争;

e.持续加强产学研合作,提高科技成果转化率;

f.加大关键配套件产品技术投入和技术共享,改变液压元器件、电控系统等严重依赖进口局面。

(2)针对市场进行技术分工和市场分工。

a.对不同用途进行分工,研制专业性强、高效、安全的专用起重机。

b.按照实现起重机机功能进行技术分工、工艺协作。

c共同扶持专业的配套企业,提升整机制造水平。

(3)规范行业竞争秩序。

a.建立有序的行业竞争规范,鼓励规范竞争。

b.联合建立人才培养机制,培养出踏实敬业的技术队伍。

c硅立价格联盟,在产品价格、融资平台建立方面形成良好的竞争秩序,使行业健康有序发展。

e.建立大工程、大项目协作机制,分工市场。

f.鼓励参与国际市场竞争,共同发展民族产业。

热门推荐