挤土桩(FDP工法)是借助于钻机提供的扭矩和给进力将挤土钻头钻入地下,把钻头所占据的空间部分的土体挤入到周围的土体内,在提升钻头的过程中同时灌注混凝土,最后插入钢筋笼形成一根桩。

采用挤土桩工艺进行施工具有以下优势:

由于挤土桩挤密周边土体的效应,桩的侧摩擦力得到显著提升,从而增加了单桩的承载力、减少桩的沉降量,增加安全系数。在满足同等的设计荷载条件下,采用挤土桩工艺成桩,可以对桩长、桩径进行优化,从而减少工程造价。如图1,宝峨公司在工地现场采用三种成桩方式施工,最终所得到的桩的载荷—沉降曲线对比数据。

1. 挤土桩施工过程中几乎不出土,减少了弃土的外运工作及成本。

三种成桩方式载荷—沉降曲线对比

2. 挤土桩施工效率高,施工过程比较安全。

3. 采用挤土桩工艺进行施工,浇注混凝土的充盈系数一般均在1.0-1.03之间,严格控制施工的成本。

4. 挤土桩施工过程中,对钻头采取的是回转和加压的方式,几乎没有振动,从而不会对周边建筑产生影响。

挤土桩工艺可以适用于比较广泛的的土壤范围,从软的有机质土,到粘土、砂层及卵砾石层,只要是土壤可挤密的,根据经验性的适用的条件,一般SPT N<30或CPT<10MPa的地层均可实现。此外,通过使用带螺旋钻头的挤土钻头,可嵌入一定深度不可挤密的地层。

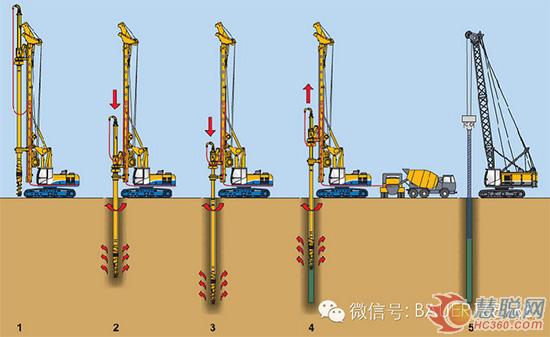

挤土桩工艺施工的步骤如下:钻机定位—下钻、挤土—到达设计深度—提升挤土钻头、同时浇注混凝土—插入钢筋笼—移位至下一根桩,如图2。

挤土桩施工顺序步骤

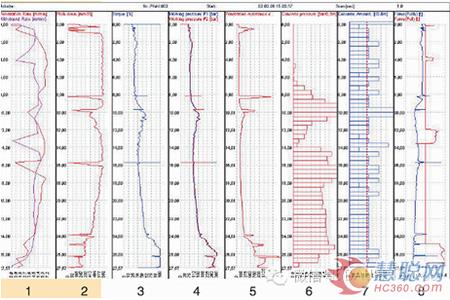

宝峨公司早在多年前就已经对挤土桩进行了深入的研究,并且将宝峨钻机设计为能够满足挤土桩的施工需要,即钻机不仅需要提供足够大的扭矩、加压力和起拔力,同样还要有一个能够抵抗较大反扭矩的结实的钻桅。目前所生产的BG系列旋挖钻机和RTG系列多功能钻机都是可用于挤土桩施工的理想的钻机。这些钻机均配置了先进的智能控制辅助系统,驾驶员可以通过简单的触摸屏输入参数、查询和打印各种施工参数,使得施工做到真正的可控性,提高施工质量和效率。

打印出来的数据

采用以上系列宝峨钻机进行施工,标准挤土桩的最大钻孔直径可达620mm,使用钻杆和钻桅加长节时最大深度可达30.5m。使用一次性钻尖的挤土桩施工最大直径710mm,使用钻杆和钻桅加长节时最大深度为30m。由于挤土桩单桩承载力较大、施工效率高、节约成本,因此在许多国家得到了大量的应用。2007年起,宝峨的挤土桩技术即已第一次在中国应用(如图4)。随着这种高效而环保的工艺的逐步推广,更多国内施工中的难题将得以解决,许多项目可以采用更为经济和环境友好的解决方案,从而节省大量宝贵的资源。

热门推荐