摘要:社会的发展使得中小型建材企业对稳定工人的获得和管理变的困难,与人工相关的费用支出也在持续上升,人们对工作环境和条件的要求也越来越高。此外,干混砂浆的采购和施工单位如装修公司、劳务分包公司、工程项目部等也开始不得不考虑砂浆的施工性和品质,希望以较低的人工和较高的效率和质量完成工作。本文以中联重科m-tec干混砂浆生产线为例,阐述了面向未来的干混生产线如何以自动化、清洁化、柔性化的设计和配置应对社会和市场对绿色生产、低成本生产、多品种功能性砂浆、以及砂浆施工性能的要求。

1、高效上料系统

普通硅酸盐水泥、粉煤灰等原材料一般由大中型生产企业提供,且基本配备了散装运输车实现散装送料和打料。但干混砂浆经常使用的一些原材料如高铝水泥、硫铝酸盐水泥、石膏、白水泥、重钙粉、熟石灰、石英粉、成品石英砂、各种粉体添加剂、颜料、纤维、轻质骨料等基本以吨袋、50公斤、25公斤的包装形式送料至砂浆工厂,搬运、存储、二次搬运、上料至筒仓成为必须进行的耗时耗人工的工作,具备合理、高效的上料系统是现代干混砂浆生产线工艺设计的一个重要部分。斗式提升机较为适合砂的上料;而采用密相气力输送系统(图1)输送各种用量较大的粉料和轻质骨料如重钙粉、石英粉、高铝水泥等不失为高效的方式,速度快、筒仓切换方便、管道干净;对于用量较小的添加剂和粉料而言,一种微型的能耗较低的气力输送系统m-tecHurrican140(图2)更为灵活便捷,自带空压机仅5.5KW的能耗,输送能力为约2-4m3/h。

2、计量系统的全自动化

干混砂浆的原材料根据物理形态一般分为粉体、砂、粉体及砂混合物、纤维及团聚物等几种。干混砂浆所用到的粉体的粒径一般从0.1μm-0.09mm不等,流动性、堆积密度也有很大不同,较细的粉料如硅灰、氧化铁颜料等流动性比硅酸盐水泥、粉煤灰等颗粒较大的粉料差很多;粉体添加剂如可再分散乳胶粉、减水剂等一般都具有非常好的流动性,而消泡剂等流动性则不好。因此,粉体的自动计量必须要考虑各种材料的粒径、流动性、堆积密度以及它们在各种产品配方中的配比和精度的要求。

干混砂浆用砂一般指粒径在0.1mm-4.75mm之间的骨料,某些特殊的产品如厚层流动性地坪砂浆可以用至8mm的骨料。2.4mm以下的河砂和石英砂一般具有较好的流动性,2.4mm以上的砂流动性变差。石灰石机制砂可称为粉体及砂混合物,通常由石粉和砂构成,一般含有5-15%左右的0.075mm左右的石粉。石粉在机制砂中的存在使得混合物的流动性和均质性变得复杂。

对于砂、粉体而言,在中联重科m-tec生产线计量系统中普遍使用针对性设计制造的计量螺旋(图3),可满足精度要求的自动计量的量程为300g到6000kg。而采用特殊计量原理的POWERDOS系统(图4)可精确处理2g-25kg的添加剂自动计量、颜料的自动计量、以及流动性较差的粉体材料的自动计量。纤维和团聚物通常没有流动性,其自动计量需要特殊的技术和装备,FIBERDOS系统(图5)可自动完成纤维的自动计量。至此,干混砂浆原材料可实现全自动化的计量配料,使得生产线的自动化水平达到全新的高度。

3、自动包装、码垛

对于以20-50kg袋装产品为主的特种砂浆企业而言,人工插袋、人工封口和喷码、人工码垛和封塑是99%的企业目前的生产情形。实际上,由于人工成本的上升和管理难度的加大,对于一个小时产能在10吨以上的生产线而言,配备自动化的包装和码垛体系已经成为一种必须。这一体系一般包括包装机、自动插袋装置(图6)、高位码垛机(图7)或机械手码垛机(图8)、封塑机(图9)。

二、清洁化的概念及对生产线设备的要求

清洁化生产的主要控制项包括生产线的大气污染物、噪声、工作场所环境、安全生产等方面的要求。有关粉尘控制的具体数据指标和相关标准如下:设备的大气污染物主要是粉尘排放,除尘器的粉尘排放浓度≤20mg/m³,无组织排放≤0.5mg/m³,符合GB16297《大气污染物综合排放标准》三级要求,无组织排放不仅与设备有关,更重要的是现场管理。具体而言,现代干混砂浆生产线的清洁化生产应当考虑如下几个重点内容:

1、采用机制砂设备制砂

相比采用烘干河砂产生的有害气体污染物和对生态环境的破坏,采用机制砂设备制砂(图10机制砂生产线+干混砂浆生产线)是清洁化生产干混砂浆的重要内容。采用满足要求的花岗岩或石灰石破碎石,合理工艺和性能的机制砂设备生产出的机制砂和石粉可用于大部分干混砂浆产品的生产。特别是生产普通的砌筑、抹灰砂浆时,机制砂更能体现出原材料成本、产品施工性的优势。

2、主要除尘点及除尘方式

干混砂浆生产线的粉尘排放点主要是筒仓、筛分系统、散装系统、包装系统等,由于各粉尘排放点的粉尘成份不同,宜采用点对点的除尘方式并采用脉冲式除尘器实现自动清灰,且方便粉尘的有组织排放及回收利用。

粉体原材料筒仓一般采用气力输送的方式进料,除尘一般采用正压除尘方式,通过增设管囊阀与压差计,结合智能化的控制方式杜绝冒顶,在环保要求更高的场合和地区,同时可采用二次除尘方式(在除尘器粉尘排放口增加一套除尘系统),排放可达到更低的标准如10mg/m3。砂仓、成品料仓、添加剂仓一般采用负压的除尘方式进行主动除尘(图11)。

筛分系统、散装系统、包装系统是生产线粉尘排放的重点,需要对粉尘进行可靠及有效的控制,筛分机一般采用负压除尘方式(图12),其除尘能力应考虑到砂的种类及特点,如机制砂的粉含量与河砂的含泥量等因素;散装头、包装机的工作原理及相匹配的除尘系统设计非常重要,极大地影响到整条生产线的清洁化生产水平(图13、图14)。

3、粉尘的回收及利用

砂的烘干及筛分系统的除尘、成品散装及包装系统除尘收集的粉尘是否回收、如何利用或处理是现代干混生产线设计必须考虑的问题。如果考虑回收利用,必须将对所生产的砂浆产品质量和品质影响降至最低。不影响产品质量性能的前提下,可对生产线除尘的粉尘进行合理、规范地利用。

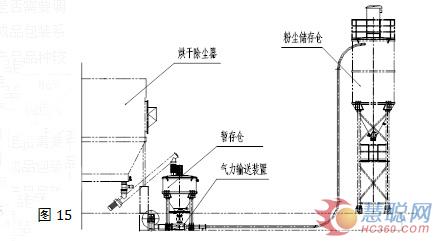

烘干及筛分系统除尘器回收的粉尘,可用度很大程度上取决于其组成成分和粒径分布,可用度体现在回收后用在哪些产品上,产品的配方是否需要调整,以及回收量及消耗量等因素。成品包装系统回收的粉尘成分更加复杂,如果产品品种较多,简单的返回包装机料斗对产品质量可能会产生影响,宜进行集中回收,通过气力输送等方式,输送到一个专用的储仓进行储存,作为一种填充材料,在配方允许的前提下,通过计量配料系统添加入可用的产品中(图15)。

4、固体废弃物的处理及利用

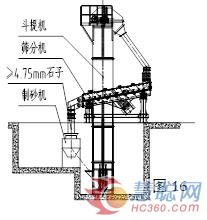

在干混砂浆生产线中,固体废弃物主要是指规格超出既定产品配方要求的砂及因某些原因产生的成品废料等。超规格的砂可以通过增加破碎、制砂、磨粉等工艺来实现回收利用(图16);而成品废料仍然可以采用适合的输送系统如斗提或气力输送等进入专用筒仓存储,在满足配方要求的前提下进入生产系统添加使用。

干混生产线若采用机制砂制砂工艺,固体废弃物主要是通过制砂除尘器回收的石粉(一般是指≤0.075mm的颗粒)。石粉主要有两种处理措施,一是通过散装的方式销售给使用河砂的商混搅拌站等建材生产企业,二是气力输送进入干混生产线专用储仓,在满足配方要求的前提下,添加进合适的产品中。

5、包装系统落地灰、落地料的收集及处理

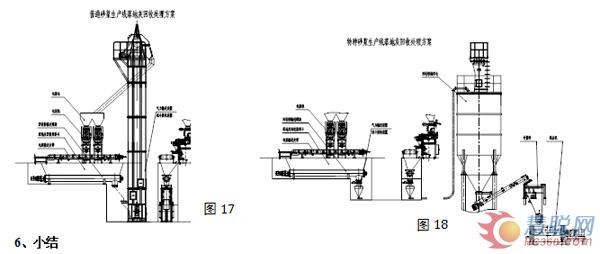

包装系统是干混生产线落地灰产生的重点区域。采用设计和材质合理的包装袋,设计合理、配置良好的包装、插袋和码垛系统产生的落地灰是极少的,但实际生产中,因设备、生产管理、包装袋选择等原因,落地灰还是有可能存在。落地灰的回收和处理一般由两种方式:如果对成品料质量部产生影响,可集中回收后,均匀的返回到包装机料仓,作为成品料直接进行包装(图17);如果产品品种对于落地灰的添加比较敏感,可先进行输送和储存,然后根据配方需要返回到生产线进行适量添加使用(图18)。

6、小结

粉尘、固体废弃物的回收和利用对干混砂浆生产企业实验室技术水平要求较高,在没有条件分析所回收粉尘的物理化学特性、以及没有完全掌握较深的配方原理和技术前,盲目的回收利用是有风险的。

三、生产多品种砂浆的必然性和生产线配置要求

1、砂浆类别和品种的细分

多种多样的施工工况和要求对砂浆的功能性能提出了多样性的要求,即使砂浆的类别一样,也会产生品种的细分,以面向不同的客户群体、施工工况的要求。比如:

l墙面找平用抹灰砂浆,根据基层的情况和施工要求,可分为普通抹灰砂浆(厚度20mm)、薄层抹灰砂浆(厚度10mm)、加气块薄层抹灰砂浆(厚度5mm)、防水型抹灰砂浆、轻质抹灰砂浆等;

l砌筑砂浆,根据砌块和施工要求,可分为普通砌筑砂浆(厚度10mm)、加气块薄层砌筑砂浆(厚度3mm);

l地坪砂浆,根据基层和施工要求,范围普通地坪砂浆、流动性地坪砂浆等;

l瓷砖粘结剂,根据瓷砖材质、尺寸、使用部位和工况要求,逐渐细分出不同品名的瓷砖胶产品如人造石粘结剂等;

l水泥基自流平,细分为面层自流平、垫层自流平;薄层自流平、厚层自流平等。

上述这些砂浆产品的品种细分实际上反映的是不断发展变化的新型建材、施工技术和市场对砂浆产品提出的要求,简单的“普通砂浆”、“特种砂浆”的区分,简单的“抹灰砂浆”、“砌筑砂浆”的概念,实际上已经完全不能满足市场本身的需要,许多砂浆生产企业也因仅能提供满足施工方最低需求的“普通砂浆”而陷入低价低质的经营困境。

2、生产多品种功能砂浆对生产线设计和配置的要求

上述砂浆产品的细分、以及市场对新产品需求的变化,使得我们在生产线设计和规划之初就必须考虑到细分砂浆产品生产的可实现性、便捷性,即自动化、清洁化的多品种砂浆生产。

生产线的工艺设计是首先要关注的问题。工艺设计首先是指生产线的总体结构形式,塔式结构的特征是所有原材料的计量配料在混合机上方完成;而阶段式生产线的特征是全部或部分原材料的计量配料在地面或混合机下方完成,需经过二次提升进入混合机。标准塔式结构(图19)、复合型塔式结构是多品种砂浆生产的基础;其次,原材料的处理、上料、存储,以及成品料的输送和存储方式也是工艺设计的重要内容。塔式及复合型塔式结构可存储原材料种类多,原材料的计量配料无交叉污染,能耗小效率高,砂处理、计量配料、混合、成品系统设计灵活性高,因此代表了规模化干混砂浆生产工厂的趋势。阶段式生产线因原材料计量配料存在交叉污染、生产效率低等问题不适合多品种砂浆的生产。

砂的筛分和分级存储是多品种砂浆生产的前提,也是高品质砂浆生产的前提。砂的粒径范围和级配分布在大多数干混砂浆产品中起着决定性能和品质的作用。几乎所有干混砂浆的参考起始配方中都对砂的粒径范围做了明确的要求,比如0-0.3mm、0-0.6mm、0-1.2mm、0-2.4mm等等,而每个粒径范围中的级配分布也同样是有技术要求的。概率筛(图20)、摇摆筛(图21)是干混砂浆生产线中常用的两种筛分机,如何根据产品多样性要求选择筛分机的规格、筛网、搭配组合、产能,如何根据配方技术要求获得所需粒径范围的砂并获得合理的级配分布是生产线砂处理系统设计的核心内容。砂浆产品对砂的要求、以及砂处理系统的设计决定了生产线中砂仓的数量和规格。

计量系统(图21A)是按照不同配方实现多品种砂浆生产的基础。计量系统有5个关键要素:适应原材料特性的计量方式、稳定性、量程、精度、速度。设计较简单的干混生产线中,砂一般采用溜管完成配料、粉料和符合添加剂采用普通输送螺旋进行配料,这种方式对原材料的适应性有限、因此稳定性和精度较低,无法满足砂浆生产的质量要求。

混合系统的设计和配置取决于所要生产的配方及原材料,以及混合机本身的性能。混合机的混合能力仅决定于混合原理和技术,与混合时间并无线性关系。如果配方中有微量添加剂、纤维、颜料、乳液、轻骨料以及其他流动性较差的粉料,则对混合机的性能要求较高,且需变频控制。通常,单台m-tecMR无残留卸料混合机(图22)即可满足多品种砂浆的连续生产,既可快速混合均匀含有极微量添加剂(如0.005%)的以水泥和砂为主的“普通”抹灰砂浆,还可高效高质量混合含有微量添加剂、纤维、颜料、轻质骨料、乳液的复杂配方的材料,配置自动清洗装置的MR混合机(图23)可满足包括彩色砂浆在内的高效率多品种砂浆的生产。双主机(图24)或多主机的混合系统设计一般取决于无砂产品和有砂产品之间的产能比例、白色产品和有色产品之间的比例。

控制系统的核心功能体现在三个方面:计量速度和精度的控制、全生产过程的数据存储管理、故障自诊断及维护提醒。m-box系统(图25)是业界独创和领先的控制技术,通过多频段连续控制和数据转换技术实现高效率高精度的配料过程控制。

成品输送、存储、包装、散装系统不仅要考虑不同产品的存储、包装和运输形式,还要通过专用输送设备(图26)、合理设计的存储装备实现对全系列产品中有较高离析风险的产品的品质控制,也同时要考虑成品输送环节的交叉污染、多品种砂浆的高效分装。

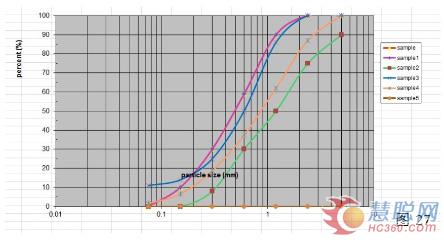

四、砂浆的易施工性及对生产线的要求

易抹性:在满足配方指标的基础上,对于抹灰砂浆、保温体系砂浆、瓷砖胶等产品而言,良好的易抹易刮性来自限制砂的最大粒径及连续合理的级配分布(图27),比如抹灰厚度在1-2cm时,为了获得优异的施工性,提高施工速度,获得抹灰工的喜爱,欧洲抹灰砂浆的砂的最大粒径一般控制在2mm以内,且以1.2-1.6mm为主。这就要求生产线的砂筛分和存储系统能够满足所需要的3-5种分级砂,用以搭配形成合理连续的级配,以获得理想的施工性能和较低的材料成本。特别是对于石灰石机制砂而言,性能优异的筛分机更容易忽略机制砂的不规则粒形从而获得理想的筛分效率和产量。

可机械施工性:主要是指砂浆产品的高层气力输送如G140(图28)、连续搅拌、泵送或喷涂性能。生产线的筛分系统、混合系统、配料系统与砂浆产品的施工性能密切相关。高效连续搅拌机(图29)几乎适合除了石膏产品之外的所有砂浆产品的加水搅拌;稳定的自动加水连续搅拌是其特征,但这种搅拌技术需要干混料内的各种粉料和添加剂非常均匀的分散,粉料和砂非常充分的混合均匀,均匀的加水量和均匀的粉料即可形成恒定的新拌砂浆。此外,诸如抹灰砂浆、饰面砂浆、保温体系砂浆、自流平、灌浆料等产品经常需要混浆泵(图30)来机械施工,除了添加剂和粉料的作用外,砂的级配是否合理连续(如图27)极大地影响到砂浆的泵送性和施工性,而这一点是被大多数干混砂浆企业所忽视、拒绝、否认或者无能为力的,因为其生产线无法进行砂的分级和搭配。即使是手工施工,如果仅仅砂的粒径达到了配方要求,而级配不好的话,砂浆的施工性也较有限,除非增加各种功能性添加剂和其他粉料的使用,但这增加了材料的配方成本。

产品重量和轻质骨料的使用:轻骨料的添加需要生产线具备专用的体积计量系统(图31),涉及到轻骨料的上料、存储、计量、混合及如何避免产品离析等技术问题。珍珠岩、玻璃珠等轻质骨料以一定的比例加入抹灰砂浆、瓷砖胶等砂浆产品中,不但可以降低产品堆积密度从而减轻工人劳动强度、提高施工速度和质量,而且可以增加砂浆产出量,一定程度上降低了使用方的采购成本。

包装规格和品质:以包装产品为主的生产线应当配置包装袋的密封装置及表面的清灰装置。即使是“普通”的抹灰砂浆,包装规格和重量的设计也应能让使用者方便搬运和拆袋,以降低人工的使用和提高工作速度,40-50公斤的包装重量往往需要2个人同时操作,20-25公斤的包装一般一个人即可操作,较小的包装因增加了包装成本而价格略高,却因降低了人工使用提高了工作效率受到欢迎;此外包装袋的材质也极大地影响到操作速度和便捷性,复合型纸质包装袋不但密封性良好而且破拆袋很便捷。包装袋的密封和表面除尘不但影响到生产厂区的清洁,袋子漏灰漏料以及表面粉尘也影响到使用的便捷和满意度,影响产品的竞争力。

特种砂浆散装化及小型筒仓:生产线的工艺设计中,成品的输送地址可以尽可能的灵活全面,成品可以以散装、吨袋、小型筒仓、包装的形式提供给客户。砌筑、抹灰及地坪砂浆一般采用专用运输车和22方移动筒仓(图32)形式实现散装销售。实际上,建筑工程用的外墙外保温体系的粘结和抹面砂浆、外墙瓷砖砂浆、自流平等产品仍然可以采用这一散装形式实现销售,不但大大节约了包装成本,而且因筒仓自带的连续搅拌机使用更加方便。1-3方的小型筒仓(图33)更加可以灵活的将砂浆产品投放在市场区域内,存储和使用都很方便。

散装产品的均质性:从配方上讲,砂浆产品的级配是否合理连续预示着一定条件下离析发生的可能性,而生产线工艺设计和配置最终决定了离析问题是否会出现。离析问题及其导致的产品施工性变差、性能指标变差是大多数使用工艺简单或者设计不合理的生产线的砂浆企业面临的问题,但这以问题的原因却被错误的归结于散装筒仓的结构和使用。此外,散装运输车的不当使用也可以造成砂浆产品的离析,但只需了解并遵循正确的使用方式,离析可以在物流运输的环节避免。

五、结论

砂浆产品的配方、功能性、成本、施工性、竞争力与生产线工艺设计和配置密切相关;而砂浆生产线的自动化程度、清洁化程度不但影响着生产经营的效率和成本,而且最终影响到干混砂浆作为绿色建材的评价基础,影响到企业的市场竞争力和盈利能力。

热门推荐