引言

近年来,我国经济增长越来越受到资源和环境的约束。目前,我国的混凝土年需求量达到13亿〜14亿m3,占世界总量的45%。而骨料就占混凝土总量的75%左右。巨量的废弃混凝土如果只是按目前被运往郊外或乡村,采用露天堆放或填埋方式进行简单处理将不仅因运输耗费大量能源、因堆放或填埋占用大量的土地资源,还会破坏土壤结构,污染环境,影响到社会经济及生态环境的健康发展。[2]显然,如何使这些废弃物变废为宝是处理建筑垃圾的最好办法.

1.废弃混凝土再生利用现状

废弃混凝土的处理一般分三级。一是“低级利用”:像普通垃圾一样处理或作为路基填料进行回填。二是“中级利用一般是进行再生骨料,多采用此法。三是“高级利用”:如重新制作水泥,但技术要求较高,成本也较高。

2.再生骨料的特性

我国的混凝土构筑物,混凝土强度等级多在C30以下。工程材料混合物中,骨料通常起骨架作用,很大程度上决定着混合物的轻度性能和耐久性能。其对强度的影响主要有两方面:一是自身强度的影响;二是对界面结合的影响,而对耐久性的影响则是多方面的。混凝土再生骨料与普通骨料的性能列于表1。

再生骨料与普通骨料性能对比

试验表明,再生骨料的一般特征如下:

(1)再生骨料的表观密度明显低于天然骨料的表观密度值。

(2)再生骨料较之天然骨料堆积密度小而空隙率高。

(3)再生骨料不仅吸水率大,吸水速率也相当快,再生骨料的吸水性随骨料粒径的减小而迅速增大。

(4)再生骨料附着砂浆软弱易破碎,在外力作用下容易脱离再生骨料,因此,再生骨料的压碎指标比天然骨料大。另外,再生骨料的抗压强度和弹性模量明显区别于天然骨料。而且用再生骨料拌制的再生混净土其收缩率明显高于天然骨料拌制的混凝土。

3.再生骨料生产工艺

3.1破碎、分级得到再生骨料

将废弃混凝土块进行破碎、清洗、分级后,然后按一定比例混合而得到的骨料称为再生骨料。按粒径大小可分为再生粗骨料(粒径>4.75mm)和再生细骨料(粒径<4.75mm),粒径过小的细小颗粒为灰粉物质。

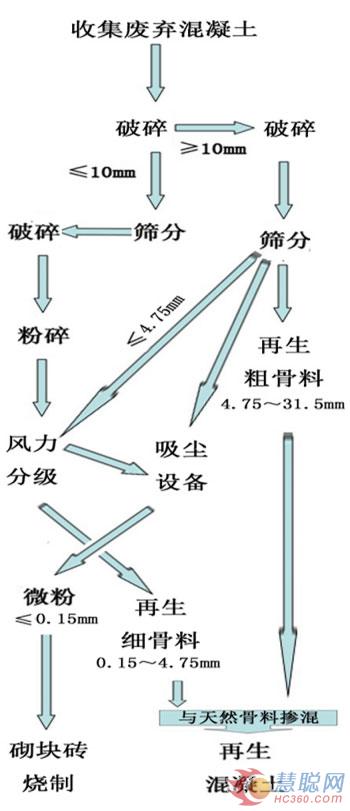

3.1.2实现流程

首先收集废弃混凝土,初步破碎后以10mm为界限对废弃物进行进一步破碎,然后用不同孔径的标准方孔筛进行筛分分别得到细骨料和粗骨料,取一定的细度模数和配合比,与天然骨料掺混便可配制再生混凝土,粒径<0.15mm的细小颗粒被视为灰粉状物质,它可用于砌块砖的烧制,实现废弃混凝土的直接再利用。具体生产流程图如图1示。

再生骨料流程图

3.2煅烧处理得到再生骨料

综合考虑水泥水化产物脱水温度和碎石分解温度,将废弃混凝土置于熔融炉中,在750℃温度环境下煅烧处理1h后,实现骨料与水泥浆的分离。经过分离的骨料重新应用于新拌混凝土中,脱水水泥浆经充分磨细后又重新具有了水活化性能。

3.2.1方法分析

低温煅烧废弃混凝土工艺,是先将废弃混凝土块破碎成40mm左右的块状,再将破碎后的废弃混凝土块在焙烧设备中,于750℃温度下煅烧1h。让粒料相互摩擦,使骨料外包裹的水泥砂浆变成粉末完全剥离,实现骨料与水泥浆的分离。经过分离的骨料可以在新拌混凝土中重新应用,而脱水水泥浆经充分磨细后又重新具有了水活化性能。把脱水水泥浆与水泥熟料或硅酸盐水泥掺合,可得到一种新型的水硬性胶凝材料,这种胶凝材料可以满足较低强度通用硅酸盐水泥的要求。

3.2.2实现流程

收集废弃混凝土,第一:对其进行破碎处理;第二:在750℃下煅烧;第三:将煅烧后的废弃混凝土块状物料经机械加工后分离砂石材料与水泥浆;第四:将步骤三分离得到砂石材料经筛分后得到石子和砂子,得到再生骨料;第五:将步骤三分离得到的水泥浆与硅酸盐水泥熟料和调凝剂混合,研磨得到再生水泥。

4.结果分析

再生骨料的表观密度、堆积密度、空隙率、吸水率、吸水速率以及压碎指标等是均衡再生骨料能否用于工程实际的关键参数。因此我们在工程实际中采用再生骨料的时候,必须事先准确地测定这些参数,根据所得参数值,由实际情况设计新拌合物的配合比。

5.结论

(1)相比于天然骨料,再生骨料的表观密度值和堆积密度小而空隙率高,吸水率大,吸水速率也相当快,压碎指标大。另外,再生骨料的抗压强度和弹性模量明显低于天然骨料。

(2)处理得到再生骨料方法有两种:一是破碎、分级得到再生骨料,二是煅烧处理得到再生骨料。前者实现过程简单,但它的再利用对象更偏向于强度较高的废弃混凝土;后者对废弃混凝土的选择范围广,实际可行性强。

客户实例

河南陇裕商混集团有限公司从郑州鼎盛公司购买DPF建筑垃圾专用移动破碎站建设时产150吨建筑垃圾移动破碎筛分站用来破碎带钢筋的废弃混凝土,进料粒度为60-80mm,出料要求为0-10mm/10-20mm。联系方式:15237121251

热门推荐