随着混凝土用天然砂资源日趋减少,庞大废料堆也成为骨料生产商的棘手难题。砂石骨料行业迫切需要机制砂的生产技术,来应对这一挑战。

骨料的价格、销售及生产技术,一直是采石场经理们的热门话题,还有就是产品比例问题。作为破碎骨料生产工艺的一部分,原料中多达30%(岩石性质)的物料被破碎成小于4mm的颗粒,因而不能用作粗骨料。

对于经营者而言,这个粒级的共生物料最为不利,不但难寻销路,甚至难以处理。因此,在许多采石场,都可以看到这种庞大的“废”料堆,不仅影响盈利能力,而且还会导致环境问题。

另一方面,在过去的几十年里,全世界许多人口稠密地区的混凝土用天然砂资源几近枯竭。因此,需要寻找可替代物料。破碎产生的上述废细料资源庞大且物理特性合适,预计未来将成为天然砂的最佳替代品。

天然砂与采石场“废”细料之间的显著差异

此前,人们也曾尝试将这些共生物料用为细骨料应用,但未获得成功。现在,骨料生产商对“废”料与天然砂之间的重要差异已非常了解,而且通过与美卓的密切合作,已有生产商克服挑战,成功利用这些“废”料。

关于颗粒形状,通过优化破碎工艺并利用立轴冲击式(VSI)破碎机的石打石特性,可获得与天然砂粒型极为相近的机制砂产品。

细粉含量高的问题则可通过湿式或干式工艺得到解决,如洗砂技术或空气分级工艺。最终,如果砂石粒度经筛选和分级为粒型良好的合理窄粒级分布,便可成功作为优质的机制砂使用。

具有挑战性的机制砂开发新的机制砂生产工艺并增加其市场份额绝非易事,原因错综复杂。这涉及全“产业链”的各个环节,从采石场的岩石爆破、破碎与筛选,到预拌混凝土生产商,最后直至建筑工地,需由诸如工程承包商这样的最终用户来评判机制砂混凝土的质量。

为了使各相关方共同解决这一挑战,COIN混凝土技术创新中心于2006年成立。自2009年以来,美卓一直是COIN “优质混凝土用机制砂”项目的积极参与者。该中心的主要作用是提供资金,及为相关不同行业的专业人员、高校与研究机构搭建沟通桥梁,目标旨在开发更好的机制砂解决方案。

美卓矿机:替代天然砂的新型混凝土用机制砂

不同类别的细骨料:(1)挪威产优质0/8mm冰水沉积天然砂;(2)劣质的0/8mm破碎粗骨料共生物料(不应称为机制砂);(3)利用优化破碎工艺和VSI整形的优质0/8mm机制砂。

机制砂生产的最新趋势

机制砂生产的两种新途径:一是,选择最适用的地质资源,然后通过骨料整形和设计级配曲线,来努力复制“自然特性”。

二是,通过利用其内在性质,找到等于或好于天然砂的机制砂生产途径。同时,还包括开发新的混凝土配比理念,使其适应机制砂特性。后者是目前COIN项目的研究方向。

值得注意的是,如果比较诸如抗压强度和抗拉强度等最重要的凝固混凝土性能,则机制细骨料通常优于天然砂。但是,受到配比的经济性与混凝土和易性(新拌混凝土性能)的制约,机制砂的推广面临重重阻力。

机制砂性能的最新研究成果

提高自密实混凝土的市场份额是混凝土行业的当前发展趋势。这是一种20年前发明于日本的特殊混凝土,其具有很好的流动性,可自行密实和平铺于模板中,无需任何外部振动力。

在前期所实施的COIN项目研究中,作者认为细粒含量很高的机制砂非常适用于这种混凝土。原因是其良好的流动性以及自密实混凝土所要求的高细粒(≤0.125mm或120目)含量,以保证混凝土中水与颗粒间的良好凝聚,从而避免离析和防止粗骨料颗粒间的咬合作用。

在其他地方所进行的研究也表明:与天然砂混凝土相比,提高机制砂混凝土中细粒含量在很多情况下效果令人满意。因为,天然砂中的高细粒含量通常表示粉砂、粘土或页岩比例高,这对于混凝土搅拌和凝固都是有害的。

机制砂中几乎没有这些有害杂质(至少在斯堪的纳维亚地区),而且一定量的细粒通常会提高填料水泥浆的含量,从而促进较粗骨料颗粒(≤0.125mm或120目)间的润滑。如果超过细粒的最佳含量,则会降低水泥浆的流动性,进而导致粗骨料间的润滑作用失效。

COIN项目的进一步试验表明,细粒的类型也非常重要。这就意味着,不仅前述的低于0.250mm(60目)、0.125mm(120目)或0.063mm(230目)的细粒总比例是一个重要指标,而且其所具有的特性也同样重要。对于不同的破碎细骨料,特性差异较大。细粒的最重要特性是粒度分布(比表面积)、矿物成份、颗粒形状和表面结构。

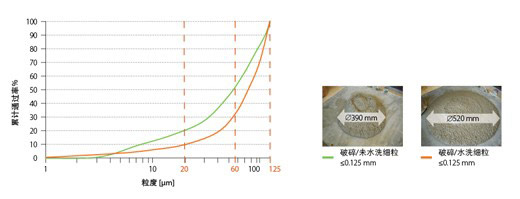

例如,如果分级(假设水洗)改变了来自同一矿坑的细粒(≤0.125mm)的级配,而且这是两种混凝土配比间仅有的变量(例如,总细粒含量保持不变),则会对混凝土坍落流动度值产生极大影响(参见下图)。

美卓矿机:替代天然砂的新型混凝土用机制砂

机制砂中细粒级配对新拌混凝土流动特性的影响。如图所示,对采用来自同一矿坑的两种级配的已破碎花岗岩/片麻岩细粒(≤0.125mm)进行的试验,水和水泥配比为0.5。本例中,细粒仅占0/16mm骨料总体积的3.3%(57kg/m3),然而,级配不同对坍落流动度值的影响达130mm。

从混凝土技术的角度来看,可以解释为: 粒级越细, 表面积越大,游离水吸附其上,导致水泥浆润滑的可用水分减少。最新研究结果还表明,改变较粗机制砂(0.125/2mm和2/4mm)的粒级特性(片状),对新拌混凝土性能影响不明显。此外,对于(≤0.125mm)细粒级如形状、表面结构和矿物成份等特性,与级配(比表面积)的影响类似。

进一步提高混凝土性能

目前最先进的机制砂生产技术是VSI整形和湿式或干式分级,以降低总细粒含量。然而,我们相信,并且我们的研究也显示:通过改善机制砂细粒(≤0.125mm)的特性,可以进一步提高混凝土的性能。

这里,必须解决两个问题,以核实我们的理论是否适用于工业规模生产。第一个问题是混凝土技术,需要全面了解细粒的特性及如何影响新拌混凝土的性能。第二是找到工业化解决方案,可以在骨料采石场对填料特性进行有控制的改善和优化。

否则, 我们的研究成果只有科学性,而其实用性有限。利用美卓提供的设备验证其可行性,似乎不是一项艰巨的任务。因为,如果利用美卓静态空气分级机将机制砂中的细粒(≤0.125mm)分选为不同的粒度,并储存于料仓,我们只需要找到之后将其混合在一起的最佳方法即可。

再者,两级干式空气分级是如今已广泛使用的一种技术,可产出4种粒级的干燥填料,可在混凝土生产之前或之中将其混合在一起。静态空气分级机无任何运动部件,并内衬陶瓷衬板,即使是高磨蚀性给料,也可确保很低的磨损成本;因此,其最适用于骨料生产。

同时,该设备可根据骨料生产能力进行设计。而且,不存在与湿式分级工艺(洗矿)有关的问题,例如脱水槽安装空间和环境问题、以及冬季低温导致的操作故障等。

美卓在开发未来机制砂解决方案中的角色

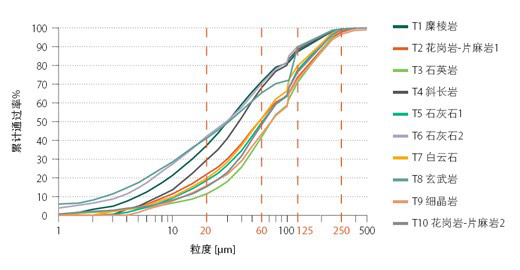

通过进行试验进一步阐述所提出的理论,我们精心制备了一组标准物料(碎石填料),其代表了斯堪的纳维亚当地的全面地质种类。收集了10个不同采石场的4/22mm石子样本。然后,巴马克VSI用同一控制方式将其破碎为细粒,并筛选出0/4mm机制砂。

本项目以及在其他地方所进行的研究结果表明,利用破碎工艺,可以改变≤0.125mm细粒的几何特性(比如粒型)。例如,增大VSI抛料头线速度可改善颗粒特性以及减小填料(≤0.125mm或120目)粒度,进而使新拌混凝土性能产生可测量的变化。

经VSI破碎后,0/4mm机制砂物料被进一步筛选为-2/4mm和0/2mm两个粒级。近9吨0/2mm物料被送至美卓设在美国宾夕法尼亚州Lebanon的空气分级实验室,去除填料并改变填料级配。也就是说,最大限度地分选出小于0.125mm的颗粒,并进一步分级为0.063/0.125、0.020/0.0630和0/0.020mm的粒级。

这是美卓设在美国宾夕法尼亚州Lebanon的空气分级实验室,实验室技术员和现场服务工程师John Gettle正在操作干式分级机

在工业生产中,通过串联1台重力式惯性(GI)分级机和2台离心式(C)分级机,可以实现此目的,参见上图。正如前面所提到的,现在已有一些骨料生产商使用两台串联的美卓静态空气分级机(GI和C),生产多个不同粒级的细填料。

美卓Lebanon空气分级实验室的试验流程图

目前,已完成这10种物料的空气分级试验。结果表明,通过调节分级工艺参数,设备的分级工艺完全可以达到理想的窄粒级分布效果,即通过一次空气入口阀和二次空气入口阀调节空气流(一次和二次空气比)。

下面的三个曲线图可以说明试验结果,分别为一次分级后全部10种机制砂的初始级配、完全分级级配(填料被全部分离出来)和当某个初始级配被选为基准级配时的混合级配。

研究报告

利用重力式惯性GI空气分级机一次分级后,全部10种碎石砂中填料的固有级配。100μm处曲线的明显“折曲”是所采用PSD测量方法的一种假象

石英石物料完整空气分级的示例(0/2mm给料分级为0.125/2、0.063/0.125、0.020/0.0630和0/0.020mm的粒级)

如果以石英石的初始级配作为基准曲线,试着重组所获得的粒级,便可实现具有相同精确度的大量更广范围的其他曲线。100μm处曲线的明显“折曲”是所采用PSD测量方法的一种假象

现在,所获得的填料已送至挪威科技大学做进一步研究,以揭示不同填料特性对新拌混凝土性能的影响。

骨料市场中机制砂的应用

在已拥有“很成熟”机制砂技术的情况下,为什么要寻找新的和更复杂的解决方案?答案很简单。在许多地方,除天然砂外,骨料价格有时甚至赶不上通货膨胀的速度。

天然砂价格之所以高于破碎骨料价格,主要有两个原因。首先,优质砂决定着达到混凝土标号所需水泥的消耗量(在混凝土价格中占比最大);第二,世界很多地方的优质天然砂资源几近枯竭。因此,关注点集中在机制砂的两种可能的生产方法上(哪种方法可取,事实上决定于其在所有行业中的适用性)。

第一种方法也许是最常用的:生产粗骨料,并努力保持竞争性价格。这也是其他供应商的共同做法。但是,其每吨的利润很少,只能依靠大批量生产和销售,来保持经营利润。

这种经营模式对于许多大型采石场难以维系。尤其是去年金融危机后,采用上述经营模式的很多特大级采石场产能严重过剩。提高价格显然是不可能,因为竞争对手也销售同样的产品,且产能过剩。

第二种方法是根据市场行情销售高附加值的破碎骨料产品。

从骨料生产商的角度来看,机制砂未来解决方案的基本商业理念是:开发生产不同骨料的技术。这样,不仅可以保持竞争性价格,而且可生产具有独特品牌效应的高附加值产品。这对于天然砂或普通骨料而言都是不同寻常的。

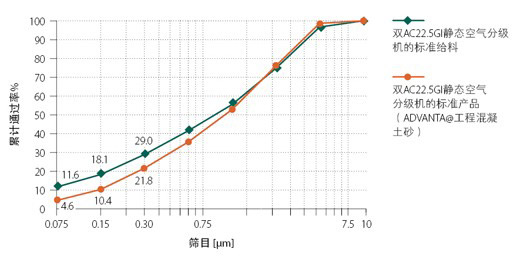

这种趋势最近开始取得进展。投资于大幅提高机制砂质量的那些生产商注重利用粗骨料生产中产生的废料,生产不同的机制砂。据作者了解,目前已有两个机制砂品牌,分别是美国弗吉尼亚Luck Stone公司生产的ADVANTA@工程混凝土砂,和印度Robo Silicon公司的RoboSand™。事实上,美卓的静态空气分级解决方案ADVANTA@在机制砂生产中已得到应用。

Luck Stone公司Goose Creek采石场的两台美卓AC22.5GI静态空气分级机,最高产能100tph

Goose Creek采石场双AC22.5GI静态空气分级机的标准给料和产品

图中GI重力分级机的陶瓷衬板与叶片在应用8年后仍完好无损

选择最佳机制砂生产工艺

证明优质机制砂物有所值不是一件简单和容易的事情(即便事实如此!),有两点原因:如上文所提到的,第一是此前尝试破碎共生细料用于混凝土未获得成功;其次,世界许多地方的立法要求:如果专门用于特殊性能的混凝土,可以区别使用机制砂,但机制砂不是天然砂的替代品。

尽管如此,每个粗骨料生产商仍有广泛的选择途径来利用废细料,例如堆存于贮料堆、低价或不计成本销售、或者利用各种适用的机制砂生产技术变废为宝。

在任何情况下,最佳选择取决于当地市场现状以及生产商愿意在产品开发上所付出的投入。这不仅仅涉及技术,还有技术支持、销售和促销方面的问题。也就是说,不可能采用与破碎粗骨料相同的方式来销售机制砂。因为,需要向潜在客户提供报价书和介绍机制砂的性能,且必须采取大量的市场营销技术手段,才能取得成功。

图为Rolands Cepuritis在美国弗吉尼亚州Luck Stone公司Leesburg采石场。在那里,利用两台并联的美卓AC22.5GI静态空气分级机,生产优质碎石砂,产品品牌ADVANTA@工程混凝土砂(参见右上角小插图)。

本文于2014年发表,作者Rolands Cepuritis当时在挪威科技大学攻读工业博士学位,并受雇于挪威唯一家水泥生产商(Heidelberg水泥集团)。在这之前,拥有5年多的预拌混凝土和骨料生产从业经历。

热门推荐