习总书记在考察工程机械企业时曾说道:科技创新是企业经营最重要的品质,关键核心技术必须牢牢掌握在我们自己手中!”

言下之意,谁掌握了“核心关键技术”,谁就在市场中拥有更多话语权。

对中国制造业来说更是如此。在经历上一轮市场下滑周期后,伴随国产化发展迎来新机遇,企业对技术研发的重视和投入上升了新的高度。

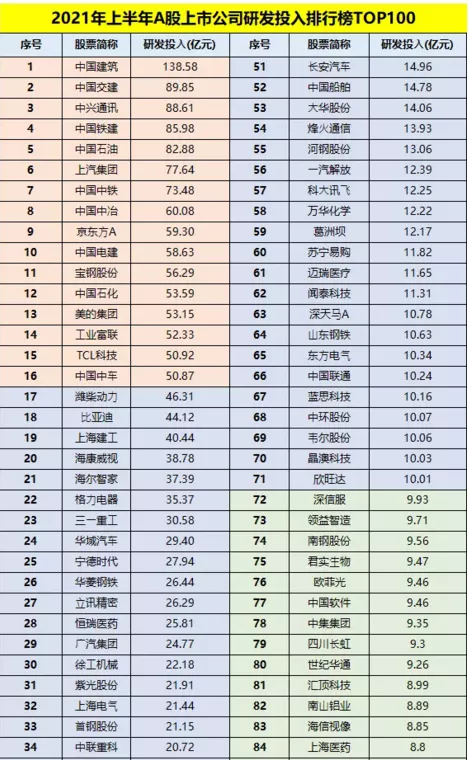

近日,2021上半年A股上市公司研发投入百强榜单隆重发布,值得瞩目的是,工程机械领域的中联重科、三一、徐工、潍柴赫然在列,展示了强劲的科技研发实力和发展潜力。

研发力度加大,专利成果颇丰

从整体研发趋势看,根据国内知名投资平台的统计数据显示,2021年上半年,国内沪深A股市场共有3977家上市公司在今年的半年报中披露其研发费用数据,总计投入额达到4781亿元;其中,3260家公司实现研发费用同比增长,占比达到82%。

从工程机械企业研发情况来看,

潍柴排名17,研发费用46.3亿,同比28.05%。在内燃机领域,累计发布国际标准5项、国家标准20项、行业标准32项授权专利676项;在燃料电池领域,累计申请专利232个。

中联重科排名34,研发费用近20亿,同比增长91.2%。截止2021上半年,累计申请专利11437件,授权专利8944件。上半年一共授权专利266件,同比增长95%,获得1项中国专利金奖和2项中国专利优秀奖。

三一排名23,研发费用近31亿元,同比增长81%。截止2021上半年,累计申请专利10671项,授权专利7759项。

徐工排名30,研发费用22.18亿元,同比增长64.43%。截止2021上半年,累计拥有有效授权专利6075件,其中发明专利1569件、国际专利99件。

这四家极具代表的企业,在今年上半年研发投入均实现了同比50%以上的增长,科技研发力度不断假发,无疑为提升企业核心竞争力,抢占市场制高点起到了重要的助推作用。

技术创新多样化,竞争优势巩固

近年来,中国工程机械企业牢牢把握绿色化、数字化、智能化的主流发展趋势,部分企业在智能化浪潮中已取得了阶段性进展。

窥一斑而知全豹。通过2021上半年企业的研发创新成果来看,产品技术创新趋势主要围绕以下方面开展。

趋势一:智能化

中联重科加速生产制造的智能化升级换代,目前,塔机智能工厂二期开园投产,形成一座“智能工厂”、二个“灯塔车间”、三座“智能立库”、四条“黑灯产线”的生产格局,夯实公司塔机全球第一的产业基础;常德关键液压元器件(液压阀)智能产业园已全面建成投产,提升高端液压阀制造的自主可控能力;搅拌车智能制造产业园完成产线设备的安装调试,高端液压油缸智能制造园区、工程车桥智能制造园区、汉寿农机智能制造园区及马鞍山基础施工机械智能制造园区按计划有序推进。

开展近30款新能源产品研发:覆盖高空作业机械、挖掘机、搅拌车、矿卡等8类主机,其中16款新能源产品已完成下线,包括28米纯电动直臂式高空作业平台、7.5吨纯电动挖掘机等。

三一大力布局智能换电技术,累计推出26 款电动化产品,覆盖挖掘机、起重机、搅拌车、自卸车及路面机械;无人驾驶技术取得重大突破,如全新一代 5G

远程无人操作智能挖掘机375IDS;累计推出国际化产品 70 款,对欧美市场推出 10 款产品。

灯塔工厂建成投产7座,累计已有11座完成,产能提升70%,降本增效成果显著;自主开发与自身高度匹配的工业软件与设备,并对外赋能。目前公司已覆盖了超千亿规模的智能工厂服务市场。

徐工“智造4.0”既考虑工程机械“多品种、小批量”高度离散制造行业属性,也突出徐工智能制造聚焦“质量、效率、竞争力”的务实特点。目前累计获得19个江苏省示范智能车间,19家星级上云企业,2个江苏省智能工厂,3个江苏省工业互联网标杆工厂。2021年徐工重型通过第二阶段评估达到国家智能制造能力成熟度四级,是行业首个、行业唯一的系统性达到智能制造能力成熟度四级企业,体现了徐工智能制造建设的阶段水平。

趋势二:数字化

中联重科加速推进工业互联网转型,与华为、中国移动分别达成战略合作,加速对传统管理模式、业务模式进行突破创新。

应用“5G+工业互联网”推进智能化产品创新;拓展移动化业务场景应用;加速智能产线落地应用落地。目前智慧产业城各主机产品线进入建设阶段,塔机智能工厂二期、液压件智能产业园建成投产。

三一积极推进数字化转型和技术应用。

三一通过深度融合制造运营系统(MOM)、物联网管理平台(IOT)、车间物流管理系统(WMS)、远程控制系统(RCS)、智能搬运机器人(AGV)等系统,构建三一智能制造管理平台,形成生产制造的“工业大脑”。

推进机器人应用引擎、视觉质检引擎、人机交互引擎,研发智能网络摄像机等多款智能化产品,完成智能制造核心场景视觉解决方案的研发;打造业界领先的云原生AI应用云平台,面向全公司提供数据、算力和算法平台型服务;开发、运用众多智能生产技术,通过5G双AGV联动构建自动重载物流系统等。

徐工围绕关键环节加速数字化升级,对内提升业务协同效率和运营管理效益,对外支撑供应链同盟军建设和客户服务满意度提升。

在数字化研发领域,重点突破对产品研发过程数据结构化、标准化、流程化的管理;打造行业领先的工业物联网IOT平台,逐步实现对2300余台设备联网、数据采集,切实推动制造过程精益管理和生产效率的快速提升;全力构建智慧园区,打造工程机械行业首个下沉MEC5G独立组网的全价值链工厂;在后市场服务环节,聚焦X-GSS系统持续推广与优化再提升,实例产品数字化图册制作与发布率达到100%,全力推进服务技术资料无纸化发布,构建维修服务知识库,引领行业数字服务交互新模式。

趋势三:节能绿色

工程机械多家产品以节能、绿色化发展,来打造行业领先技术和高端产品,占领科技创新制高点。

如三一SY255H、SY315H DPC挖掘机,通过功率控制策略匹配负载动态调整,实现节能。

如中联重科12吨节能型4节臂二桥汽车起重机ZTC121V461,动力传动系统搭载潍柴国六发动机+法士特8档同步变速箱,液压系统首次采用变量泵+负载敏感控制技术,行驶更加经济节油,上车作业更加节能高效

如潍柴WP2.3NG非道路用发动机获得国内首张非道路四阶段环保信息公开单,标志着潍柴在排放升级、节能减排领域持续走在行业前列。

只有把核心技术控制在自己手上,腰杆子才能真正挺起来。当下,随着国外加大对中国制造领域的技术封锁,国家正大力推进卡脖子关键技术。越多越多的中国企业正不断加大自主创新和研发投入,在技术创新和国产化进程上迈出了坚实的一步。正为中国制造强国建设作出更大贡献。

热门推荐