素有智能制造“奥斯卡”之称的“灯塔工厂”,代表当今全球制造领域智能制造和数字化最高水平,被称为“世界上最先进的工厂”。在世界经济论坛发布的最新一期全球制造业领域“灯塔工厂”名单中,中国企业拔得头筹,新增10家,成为截至目前世界上拥有最多“灯塔工厂”的国家。

北京市昌平区的“三一智造”是一座按工业4.0标准打造的全新智能化数字工厂。就在前不久,刚刚被世界经济论坛评为“灯塔工厂”,是全球重工行业第一个被认证的世界“灯塔工厂”,年产值超过100个亿。

旋挖钻机属于桩机的一种,是基建工程中专门用作桩基础施工重型装备,施工效率比传统打桩设备高10倍以上。

如今,这里生产出来的“大家伙”不仅远销海外60多个国家和地区,在国内市场也稳居行业前列。

这些岩心是这个工厂生产的旋挖钻机在不同基建工程中的显赫战绩。现在,这间“灯塔工厂”生产的旋挖钻机,光是钻杆就有170多种,长度从13米到27米不等,重量从5吨到35吨不等。

这些不同大小、重量、功能的旋挖钻机,都可以在这间工厂的同一条生产线上快速完成。

河北的老客户周长建已经从他们这里陆续购买了16台不同型号的旋挖钻机。看到新出的产品,他希望工厂要按照他的需求,再重新生产一台,按照之前的经验,要订购一台旋挖钻机,生产周期最少也要30天。

在周长建的印象中,为了能尽快提货,住在工厂等货都是常有的事儿。但他没有想到的是,工厂这边竟然承诺7天交货。

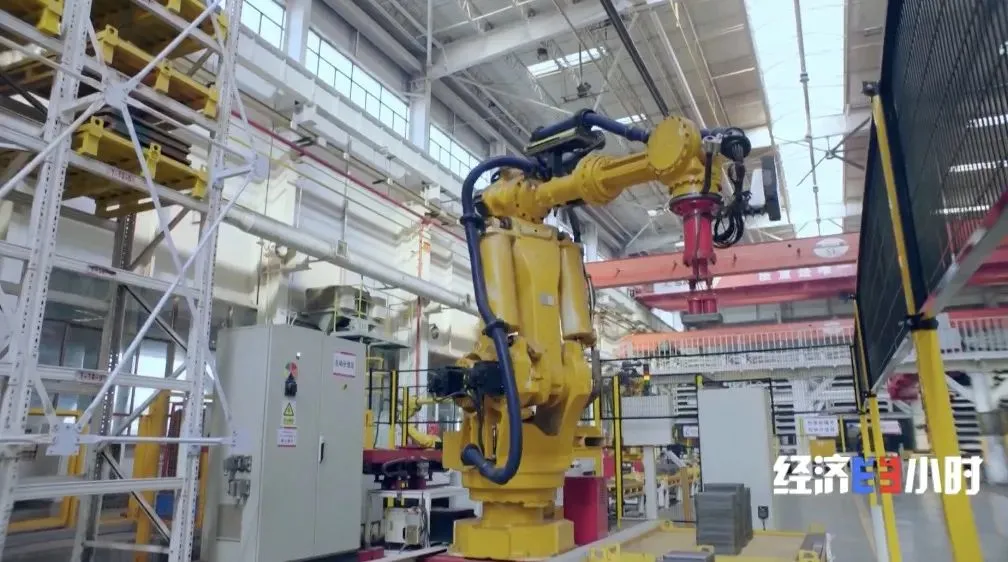

7天就能交付一台旋挖钻机,生产节拍加快了不止4倍,月产能更是翻了一番,达到300台。“灯塔工厂”的秘密武器到底在哪里呢?

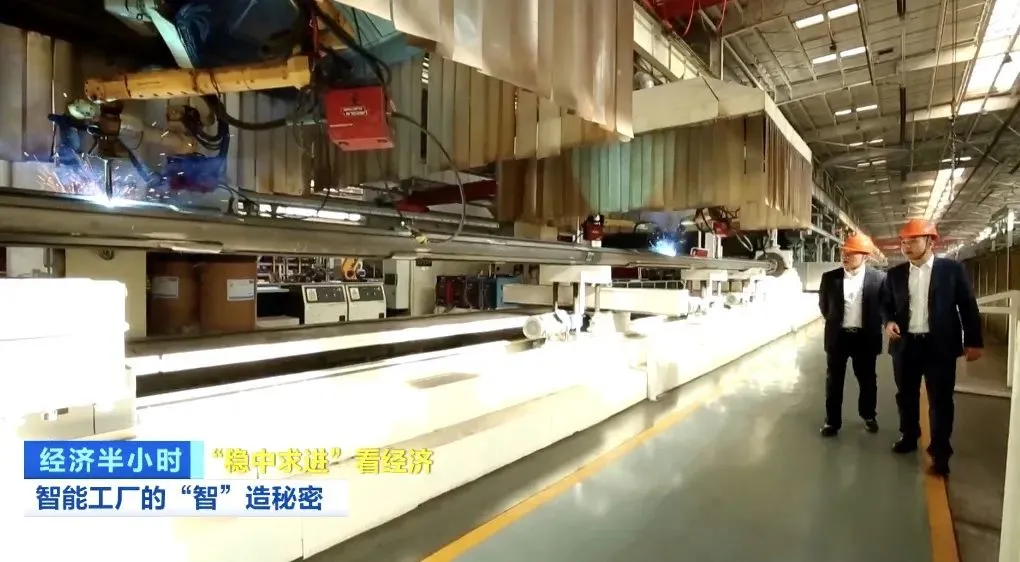

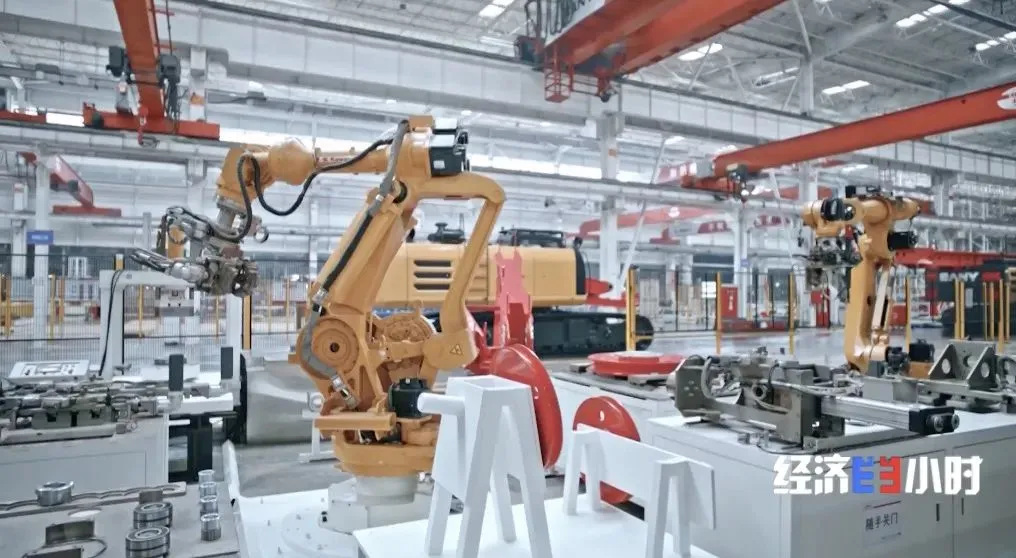

这家全球重工行业首家“灯塔工厂”,焊接一根20米长的钻杆,以前需要12个高级焊工12小时不间断作业才能完成。人工焊接,还会受到工人体力和精力的影响,导致瑕疵的出现。如今,四个机械手臂在8小时内就能完成焊接。

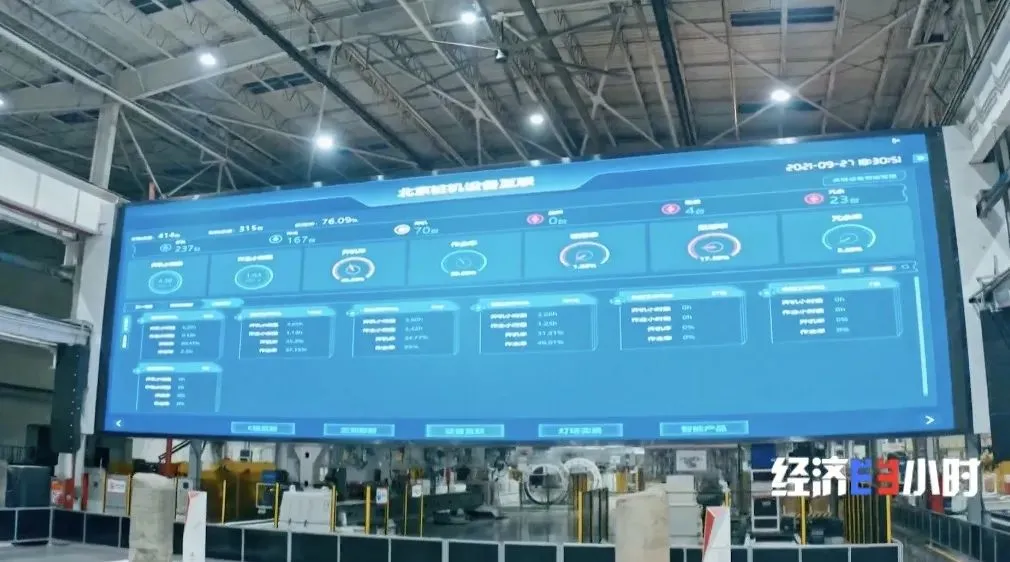

在这间“灯塔工厂”里,像这样由智能化代替人工使生产提质增效的环节还有很多:控制中心是一个“智能大脑”,通过这里,订单可以快速分解到每条柔性工作岛,实现从订单到交付的全流程数据驱动;

5G高清传感器是车间里的“慧眼”,可以将重载机器人的操作误差控制在0.3毫米;而智慧物流的实现,则交给了聪明的货物搬运“飞毛腿”;

有了“大脑”“眼睛”“双手”“飞毛腿”的高效协同、分解任务,旋挖钻机保质保量、快速交付自然不在话下。

为了能够不断满足客户的更高需求,这间“灯塔工厂”里智能化的升级改造依然还在紧锣密鼓地进行着。前不久,他们刚刚突破了一个业内公认的世界性难题。

董明楷说的世界性难题就是钻杆和方钻头的焊接,这个宽六厘米、深四厘米的焊缝被行业称之为一级焊缝,也是最难的焊缝,至少要两个有二三十年经验的焊工同时焊接9层56道才能完成。

改造智能工厂之初,董明楷团队就在这里下足了功夫,仅仅是方案就尝试了10多种,给这里的自动化焊枪编写了6套自适应智能控制程序,调整上百种焊接工艺参数组合,经过5个多月连续不断调试,才实现了这个关键环节的自动化。

如今在“灯塔工厂”,机器人替代了流水线上的工人,新型的智能制造需要新型的工厂人才:他们既需要懂工业技术,又要懂软件,还要熟悉业务流程,人机合作正在创造更大的价值。

2020年,这家企业桩机工厂的人均产值达到1072.8万元,是全球重工行业智能化程度最高、人均产值最高、单位能耗最低的工厂之一,成为全球重工行业当之无愧的“灯塔标杆”。

目前,除北京桩机工厂外,这家企业已投资150亿元,在长沙、昆山、重庆等产业园先后启动46个智能制造灯塔工厂升级项目,同时也实现上万台生产设备、十几万种物料的实时互联。

半小时观察:“智能制造”正在创造中国制造的未来

在今天的节目中我们看到,中国的制造企业唯快不破,用“不翻身、就翻船”的紧迫感推动数字化改造升级。国家在《“十四五”智能制造发展规划》中指出,到2025年,我国规模以上制造业企业基本普及数字化,重点行业骨干企业初步实现智能转型。到2035年,规模以上制造业企业全面普及数字化,骨干企业基本实现智能转型。

制造业企业数字化转型并非一蹴而就,每一步都需要稳扎稳打、稳中求进。我们相信,随着越来越多的中国“灯塔工厂”出现,未来的中国制造,一定会共同实现“稳稳地造”,会给我们带来更多的惊喜。

热门推荐