面对广阔的成长空间,世界知名的某新能源科技公司,依托在锂电池领域20余年的深厚技术积淀,专注于储能系统、短交通、无人机、电动工具、吸尘器、智能设备等领域的锂离子电芯及电池系统解决方案的自主研发与应用,致力于为全球用户供应安全可靠、智能高效、绿色环保的新能源产品及服务。

直面锂电智造工厂物流挑战

为进一步提升全球化产能,满足国内外新能源市场订单高质量交付的需求,国内众多锂电设备企业吹响了新一轮大规模扩产的冲锋号。2019年10月,该企业位于广东东莞的制造基地一期工程封顶落成。新园区占地面积298亩,总建筑面积可达42万平方米,总投资额约为50亿元,涵盖全球研发中心、PACK厂房、SMT厂房、仓库和员工活动中心。

随着动力电池制造工序间的衔接日趋柔性化,生产线与仓储的对接越来越紧密,动力电池制造企业对智能物流装备也有了更高的要求。如何解决更快速提升效率,实现生产线与设备之间的高效协同,是现阶段锂电领域前端仓储和后段生产环节物料搬运所面临的主要问题。

智能物流解决方案赋能新能源产线

为处理现有人工搬运效率不足的问题,该项目共计投入了AEW托盘往复式垂直提升机11台,托盘输送设备近220台套,其中包括辊式旋转台18台,双链轮辊子输送机199台。通过这套完善的全自动托盘式垂直输送系统解决方案,实现了物料的跨楼层、跨车间搬运,提高了工厂物流的自动化水平。

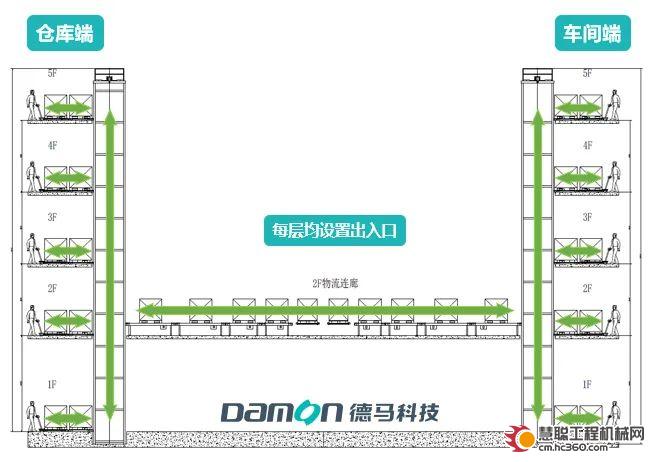

德马科技参与规划的总仓库与三大生产车间均为五层楼高,四栋厂房共有56个取返物料端口,德马充分了解客户的需求之后,在仓库端设置了5台垂直提升机,同时三处车间端各设置2台,人工将托盘托至提升机入口,系统自动进行扫码、尺寸检测等操作,确认数据无误后,物料进入垂直提升机输送至二层,并汇集于中央物流连廊完成转运,经托盘输送主线发往仓库端或生产车间的指定楼层。

该项目所采用的AEW托盘往复式提升机,具有结构简洁、拆装快捷、便于维保、部署灵活、运行低噪、使用寿命长等特点。内部升降平台搭载输送设备,外部与出入口输送机相连,使物料的垂直输送更顺畅。物料从各个方向进出提升机,在上下循环往复运动的过程中,实现双向流通。设备的升降行程范围大,输送高度可达40米,并配备多种安全检测装置,运行安全性大大提高。

针对该项目物料运输托盘品类繁多、满载承重小(≤800kg/托)的现状,德马推陈出新,将两条托盘输送主线统一部署了大直径、小间距的双排链轮辊子输送机,以增大托盘的承载面积;线体接口采用90°辊道式旋转台替代移载机,确保单、双面托盘物料快速且无差错地进行直角换向,辊子输送机挡圈中置的设计,为多种不同规格托盘的稳定接驳提供了有利保障。

该项目已于2022年5月完成终验,两条主线的输送速度最快为18m/min,单向输送效率可达320托/小时,解决了出入库作业峰值时段正反向转运的流量重叠难题。德马的跨楼层智能托盘输送解决方案可广泛应用于工业制造企业的厂内物流接驳场景,提高转运效率的同时,降低人员劳动强度及人力成本,加快推动客户的产业升级进程。

全流程服务为客户带来优质体验

项目实施期间,由于客户现场的安装井道位于厂房外部,井道未设计吊装点,施工难度较大。德马与客户密切配合,积极协调资源,尽力化解施工难点,克服疫情带来的种种影响,保证项目按时顺利交付。德马的服务团队凭借专业技术创新能力、核心产品性能稳定、软硬件高度协同、全局系统方案优化及丰富的现场实战经验等关键优势,获得了客户的高度认可。

未来,德马将在新能源这一市场风口赛道上持续发力,多元化布局智能制造领域,为更多行业头部企业的物流系统提供多样化的深度定制支持,继续为新能源行业的智能制造添砖加瓦。

热门推荐