一等奖

单位

南通分公司

小组

焊质有道QC小组

课题

降低场桥小车轨道的对接成本

课题类型

问题解决型

成果亮点

通过图表分析2020年轨道对接各工序及工步成本的数据,运用图表及排列图分析找出症结,并运用头脑风暴法及关联图找出症结末端原因,运用简易图表、散布图、控制图等质量工具找到要因;针对要因,通过闪光焊技术及辅助工装的设计与运用,活动后接头焊接时间缩短了94.0%,修磨时间缩短88.7%,制作成本下降20.1%。通过新工艺、新技术的运用,有效提升了轨道焊接效率,实现了区域的流水化作业,提升公司的自动化水平。

一等奖

单位

长兴分公司

小组

巨人护航QC小组

课题

提高单铰点岸桥大梁对中合格率

课题类型

问题解决型

成果亮点

该课题结合公司减少面漆动火、降本增效和节能环保大方向,主要提高单铰点岸桥大梁对中合格率。单铰点岸桥是一种前后大梁对接安装后的固定式活动节,对中不合格将直接导致再次动火和返工的可能,同时带来环境污染和能耗损失。课题过程中使用由高空至地面的分层法,分析研究认为地面机加工前的工作为重点。通过分析,解决了三个核心问题,完全满足“提高单铰点岸桥大梁对中合格率”的课题目标。

一等奖

单位

检测公司

小组

检测创新QC小组

课题

全站仪群控跟踪测量控制系统开发

课题类型

创新型

成果亮点

该成果运用PDCA循环、头脑风暴法、矩阵图等QC工具,完善了全站仪群控、测站定向、目标跟踪和搜索轮循算法,使4台全站仪间的时间同步误差小于等于50毫秒,对船体在3级浪涌水文条件下的目标点跟踪寻获时间小于等于2秒;完成硬件搭建与软件开发,传输距离大于等于500米、数据传输最大丢包率小于等于3%,软件的仪器通讯设置、仪器设站管理、目标测量和跟踪功能运行正常,软件界面上能导入三维模型,目标点数据能在三维模型上呈现并实时刷新。通过全站仪群控跟踪测量控制系统开发,实现了对装船监控从“人工全站仪监测”转变为“软件控制全站仪监测”,提高了时效性和准确性,完成了对三峡如东海上换流站滑移上船过程船体姿态的监控,是公司对滑移下水大型设备监测的首次应用,获得公司“三峡如东换流站滑移指挥部”的高度好评。

一等奖

单位

长兴分公司

小组

“终点攻关”QC小组

课题

减少降大梁岸桥项目

码头现场恢复工作量

课题类型

问题解决型

成果亮点

该成果通过交机现场反馈的问题,对用户码头现场产生的费用进行细分,找出问题症结所在,小组成员经过头脑风暴及关联图分析得出10条末端原因,并依次对每条末端原因进行数据采集分析,针对最终确认的4条要因逐一制定对策,并进行效果检查。通过QC小组活动,最终将梯子平台工作恢复的费用占比减少至14%以下,创造经济效益的同时,提高了公司的品牌效益。

二等奖

单位

长兴分公司

小组

创新攻关QC小组

课题

消除梯形架预拼工序

课题类型

问题解决型

成果亮点

该成果运用了调查表、甘特图、头脑风暴法、排列图、分层法、系统图、直方图等质量工具,遵循PDCA循环,以事实为依据,实现了岸桥梯形架与海侧上横梁不用预拼,也能达到梯形架总装后,撑管与海侧上横梁天圆地方法兰板面连接处间隙和错边量符合检验要求,减少了海侧上横梁转运次数,缩短了海侧上横梁与后大梁的拼装周期5天,并取得了发明专利两项,现在已经在基地进行全面推广。

二等奖

单位

上海振华港机重工

小组

自动化焊接QC小组

课题

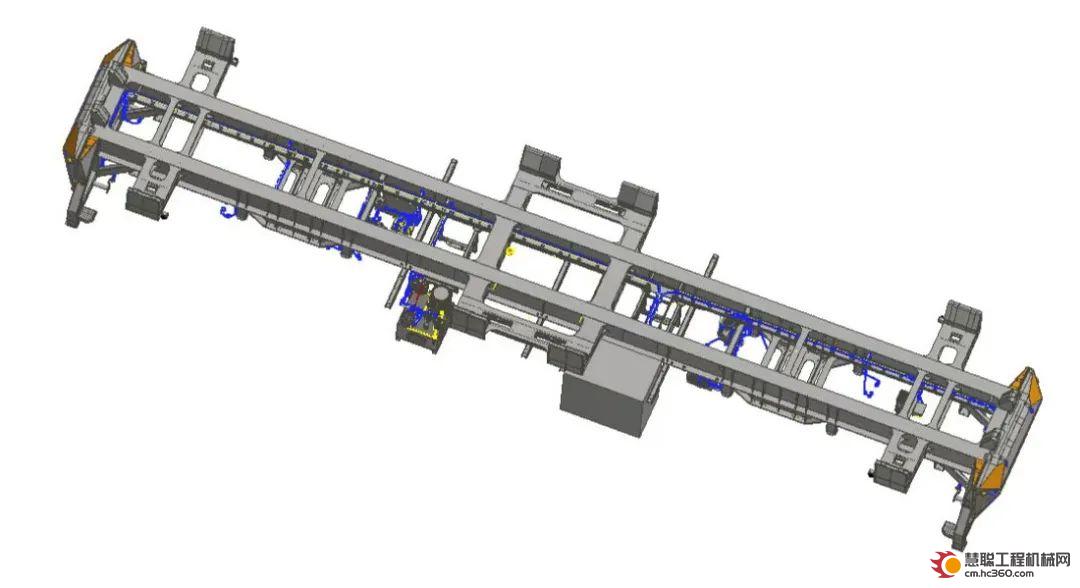

行走机构异型平衡梁自动化焊接的研发

课题类型

创新型

成果亮点

小组针对机器人焊接生产线无法焊接异型平衡梁的难题,开发嵌套式工装,实现不同规格、不同开档的异型平衡梁上线平衡梁机器人焊接,月度平均焊接数37.33件,达到并超过小组预定的32件/月的目标,自动化率由0%提升至62.26%,达到并超过预定的50%自动化率的目标,小组活动实施有效。同时,通过机器人焊接异型平衡梁节省了人工打磨、补焊,气体等生产成本。

二等奖

单位

振华重装

小组

精控QC小组

课题

法兰检测放点机器人研发

课题类型

创新型

成果亮点

垂直风电法兰检测采用吊篮进行登高放点作业,在使用过程中具有危险性,是施工现场危险源之一,需要加强安全管控。精控小组依据登高放点节拍,对其功能进行一一分解,依据法兰平面度检测特点,研发可爬行放点机器人。其体积小、重量轻、速度快、安全性高、适用不同型号测平仪,解决了十几年来吊篮放点安全性低、效率低等弊端。

二等奖

单位

南通传动

小组

持续改进轴类加工质量QC小组

课题

提高普车零件加工报验一次合格率

课题类型

问题解决型

成果亮点

该课题通过前期对普车零件超差原因进行对比分析,发现新进员工技能不足和对工艺执行不力是影响普车零件加工一次合格率的主要症结。小组成员开展头脑风暴,绘制因果分析图,最终确定二个要因,制定针对要因的系列对策,实施对策及效果核验,最终普车零件加工报验一次合格率指标达预期目标,实现一次报验合率99.8%。

二等奖

单位

上海港机重工

小组

乘风破浪组

课题

减少马脚总装整改率

课题类型

问题解决型

成果亮点

课题组严格遵循QC课题要点与程序,多方位使用QC工具,圆满完成了课题预期目标。全年马脚总装修改数为15条,目标为16条,完成目标,比重0.1<0.21,效果比较明显。2021修改单费用下降约21%。此外,随着马脚三维标准化程度的提高,马脚图纸的设计、修改时间也有所降低,从而节约部分设计成本,同时也减少了涂装等对环境的污染。

三等奖

单位

南通分公司

小组

“封板达人”

课题

场桥鞍梁封板生产效率提升

课题类型

创新型

成果亮点

课题组通过现场调研场桥鞍梁封板制作的过程,发现不少浪费现象,如搬运、动作、等待等,按QC活动标准步骤推进落实,利用QC七大手法,对数据做出科学合理分析。通过此次活动,释放叉车1辆、人员1名,降低劳动强度,综合效率提高约20%,制造成本降低约10%。

三等奖

单位

上海振华港机重工

小组

镗铣加工QC小组

课题

结构件加工工装的开发与应用

课题类型

创新型

成果亮点

课题组针对制约车间效率提升的机构件机加工瓶颈工序进行结构件加工工装的开发与应用。通过开发支架双工位夹具、摇架构件专用夹具、杠杆加工拓展行程专用夹具、辅助支撑工装等专用夹具体,优化加工方式方法,革新相关加工工艺,提升机加工效率以及产品品质。通过QC小组活动的开展,相关构件的加工效率均比改善前提升比为31.15%,有效达成活动目标。

三等奖

单位

振华设计研究总院

小组

低压线束改良QC小组

课题

港口AGV低压集成线束的研发及应用

课题类型

创新型

成果亮点

传统的低压线束多采用点对点设计方式,即从控制端到设备端是一对一的关系,存在不少弊端。课题小组采用PDCA工作方式,对港口AGV传统低压线束设计进行设计改良。机电设计团队通过发挥各自专业优势、分工协助,形成低压集成线束图、线束三维布置图等低压集成线束设计成果,并在项目上进行应用。结果表明,港口AGV在改良为集成线束的设计方式后,线束施工效率、线材损耗率、接线正确率等指标均得到改善,实现了港口AGV的降本增效。

三等奖

单位

启东海工

小组

“启东必胜”QC小组

课题

提高产品制造内部报验一次合格率

课题类型

问题解决型

成果亮点

课题组主要运用关联图和头脑风暴法对造成产品制造内部一次合格率降低的原因进行了系统分析,找到了问题主要症结——气孔和咬边,并针对问题主要症结制定了详细的对策并予以落实,降低了构件焊接过程中气孔和咬边的发生率,经过对沙特阿美项目升船机项目内部一次性合格率持续跟进,达到了提高产品制造内部报验一次合格率的预期目标,同时使当月产量同比增长9%,当月分包商返工率同比下降10%。

鼓励奖

单位

振华重装

小组

相贯线切割研讨小组

课题

起重机斜撑管制造效率提升

课题类型

问题解决型

成果亮点

课题组通过调查表、排列图统计了所有降低斜撑管制造效率的因素,通过关联图对这些因素进行分析,找出末端因素。针对末端因素进行要因确认,对主要因素制定对策表。最终利用重新设计的切割指令进行斜撑管切割等对策实施,实施对策后再次利用排列图统计各影响因素的情况。证实对策实施效果满足课题目标,发生质量问题的斜撑管占比从92.3%下降至51.4%,减少了质量问题的发生,提高了斜撑管的制造效率。

热门推荐