中国制造一直是中国经济的一张重要名片,随着这十余年的发展,中国制造更是一步步腾飞,绘制出一幅幅绚丽多姿的高质量发展画卷,带领中国实体经济实现了跨越发展。

而作为中国实体经济中坚力量的工程机械行业,也在这十年展现了它的“C”位发展,用一项项重点工程、一个个国之重器、一次次创新突破、一串串可喜数据……记录下工程机械行业的非凡十年,诠释着一个行业的奋斗足迹。

那站在当下这个时间节点,回望工程机械行业过去的十年,你都能想到哪些变化?

十年赶超

中国机械迎头奋起超越外资

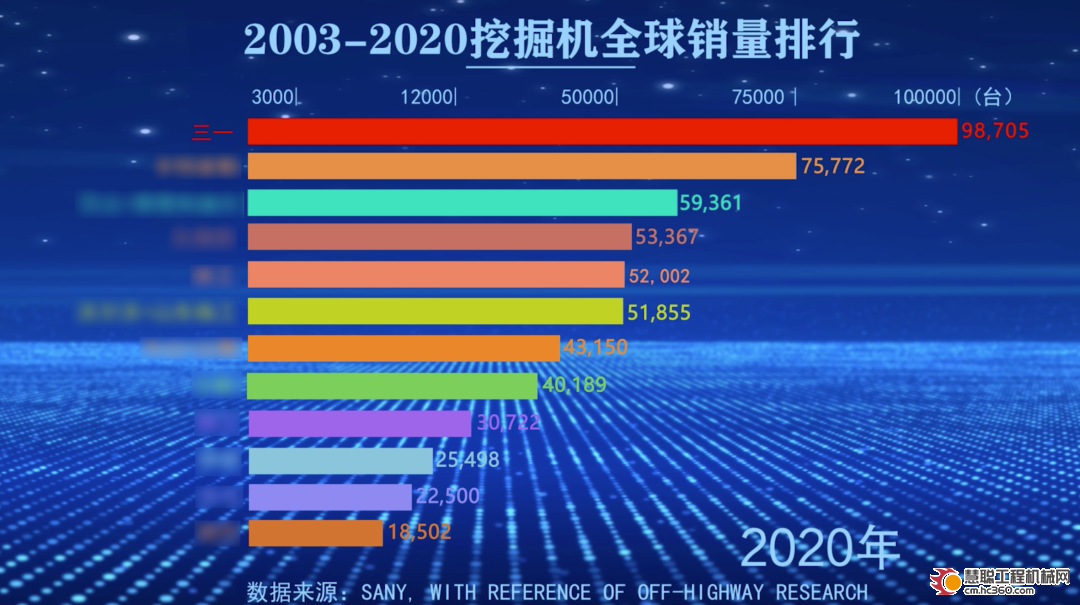

这十年,国产品牌和外资品牌上演了风水轮流转的发展史。以工程机械晴雨表挖掘机为例,过去外资企业占据我国市场95%的份额的情况已不复存在,国产机械龙头企业强势崛起,在2017年完成了对外资品牌的赶超,跃居世界第一。

据数据统计,目前国产品牌已经以市占率83.6%的优势,成为雄霸市场的销量王,而外资匹配的市占率则已经下滑至16.4%。其中,三一重工集团的挖掘机销量在2020年达到98705台,在市场上占据15%的份额,成功超越美国卡特彼勒等企业巨头,并且成为世界第一。

在国内工程机械发展的如火如荼之际,我国工程机械也乘着“一带一路”合作的东风,加入多个国家的基建热潮,开启基建之旅。

近年来,中国工程机械助力哈萨克斯坦、越南、印度尼西亚、泰国等多个国家的路桥、楼宇、电力、矿山、机场、车站等重点项目的建设,以高效、精准、稳定的表现为项目的顺利实施提供扎实保障,展示了中国装备的硬核实力。

中联重科D1100-63超大吨位塔机助力2017阿斯塔纳世博会主场馆建设;

徐工ZL50G装载机、QY50K 汽车起重机等产品助力肯尼亚蒙内铁路建设项目;

三一170台设备打通中泰国际铁路

......

十年蜕变

中国机械惊艳世界进击海外

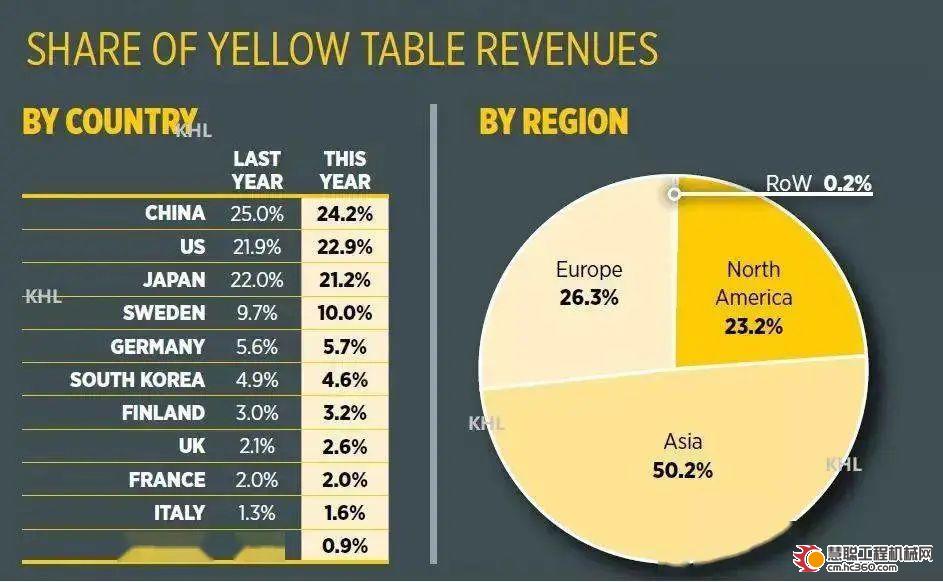

非凡十年,波澜壮阔。随着中国工程机械产业的崛起,原来在我国占主导地位的日韩系、欧美系品牌市场份额不断压缩,国产主机制造商的集中度在不断提高,行业规模快速增长,成为全球最大的制造基地。

2012年我国工程机械行业规模大概在5000亿,到2021年则突破至8000亿元。

2022年,全球工程机械企业10强,中国拥有3席,总数位列第一。另外还有7家企业跻身50强榜单,在世界工程机械产业格局中占据重要地位。

如今,作为全球工程机械产业链最完整的国家,中国工程机械在练好内功的同时还阔步走向国际市场。

2020年中国工程机械出口首超德国,跃居“出口冠军”。2021年,工程机械出口额同比增长62.78%,贸易顺差达303亿美元,创下新纪录。今年1月,行业出口额达历史最高的36.5亿美元,2月达26.36亿美元,为同月历史最高水平。迄今为止,中国工程机械产品已出口至210个国家和地区,拉响了中国机械在海外奋起的号角。

价值超3000万元的徐工中小吨位履带起重机批量交付一带一路沿线国家

三一重工挖掘机海外销量超过20000台,累积销售额突破100亿元,创下工程机械行业新纪录

中联重科与土耳其签订2000吨级履带起重机出口订单,刷新我国出口海外最大吨位起重机记录

而中国工程机械制造商的崛起,背后是各方面综合实力的提升。

十年蝶变

中国机械从“拿来主义”到自主研发

这十年间,中国工程机械行业最为明显的变化就是国内民族品牌品质有了长足进步。从模仿到吸收再到创新,牢牢将关键核心技术消化吸收,牢牢掌握在了自己手中。

以零部件行业为例,过去中国工程机械行业曾一度呈现“主机强、元件弱”的格局,关键零部件长期依赖进口,吃掉了国内工程机械70%的利润,成为制约行业发展的瓶颈。这十年间,国内企业潜心研发,在高端零部件方面取得了很大突破,解决了部分卡脖子”难题,助力我国工程机械零部件行业实现进口替代。

占据工程机械成本约1/3的液压件,凭借产品技术和生产工艺的成熟积淀,正快速缩短与全球领先技术的差距,部分高端产品甚至可与国际主流产品匹敌,稳步占位全球市场。

其中,以恒立液压和艾迪精密两大顶梁柱为例,正大力推动液压产业的国产化替代。液压行走马达已批量供应三一、徐工、柳工、临工等国内知名主机厂,液压泵阀已经进入国外知名主机厂的试用阶段。在泵阀领域取得了突破,市占率持续提升。在实现液压缸基本国产替代的同时,在液压泵阀、马达领域正不断缩小差距。

作为机械“心脏”的发动机之前几乎被国外品牌所垄断,随着我们自身技术的升级,过去国外发动机品牌一统天下的局面正在改变。众多国产头部发动机企业正开始领跑这一赛道,不仅覆盖小、中、大型挖机产品线,且已批量应用于众多国内知名主机厂,市占率更跃一步。

以潍柴为例,潍柴全新一代“N+H”全系列非道路国四产品,部分W系列产品已完成京四认证。且自研全球首款突破50%热效率的商业化柴油机。2020年产销发动机高达100万台,其在国内起重机、装载机、推土机、宽体矿用车领域的配装比率高达64-85%。

除却液压以及发动机之外,与其紧密联动的变速箱也正走在国产化之路。目前,国内知名主机厂逐一开始自研属于自己的动力换挡变速箱,如临工自制TP170加强型行星式变速箱,雷沃专利变速箱、法士特变速箱、徐工自制动力换挡变速箱。

从跟跑到领跑,中国工程机械奋起直追,持续推进关键核心技术攻关,高端装备制造重大成果竞相涌现,在诸多领域实现跨越发展,成为高质量发展的新引擎,推动众多产业向着中高端持续攀升。

十年砥砺

中国重器破冰而出领先世界

工欲善其事必先利其器。这十年也是工程机械行业整体创新能力的和产品开发能力突飞猛进的十年,众多重大工程和标志性产品如丰碑傲然矗立,刻录着中国工程机械的强悍实力。

这十年,我国工程机械行业积极顺应数字时代大势,用智能制造刷新行业底色,以各种“黑科技”带领行业碰撞出无限可能。

徐工以“创新驱动、智能制造”为主线,制定了“智造4.0”战略,将互联网和工程机械产业完美融合,实现了工程机械产业高端化、数字化发展。在各个产品线基本都已实现了智能化生产,通过数字化运维实现产线智能化、构建协同应用场景,节省了人力和物料成本的同时也大大提升了生产效率。

以起重机为例,徐工拥有世界上第一条起重机转台智能生产线。生产过程中的18道工序可以一“线”完,1个工人可以控制10台机器,代替原来需要36名工人才能完成的工作,一次焊接合格率达到100%,转台关键部位的焊接实现免检,生产效率提升100%以上,数控化加工率超过90%。

三一的“灯塔工厂”作为工信部首批智能制造点示范车间,已实现产线高度自动化和柔性化,控制系统的全局数字化和智能化,多品种小批量、大吨位长尺寸复杂产品制造的无人化、少人化,可以说是代表当今全球制造业领域智能制造和数字化最高水平。

在“灯塔工厂”的赋能下,三一工厂人均效率提升了400%,人均产值提24%,制造成本节约1亿元,资产利用率提升8%。

中联重科的“黑灯生产线”是国际一流、国内领先的混凝土搅拌车智造产业园,工艺技术、装备及生产管理均达到行业领先水平。整个园区运用智能化技术,以“智能砼机”为载体,以大数据驱动产品开发升级,大幅降低能耗,实现从生产到下线全方位、全流程的节能减排。

在“智能化”的加持下,生产全域实现智能制造,节省了人力和物料成本的同时也大大提升了生产效率。

与此同时,这十年间也是工程机械行业绿色发展的关头。

在国家能源转型升级与环保的双向驱动下,工程机械电动化已经成为行业的重要发展趋势之一,工程机械行业各企业也不断研发以电动化、氢能化为代表的产品助力行业能源转型。

回望这十年历程,中国工程机械行业以全新的样貌展现在大众眼前,历经千难突破西方壁垒,成功摆脱核心依赖,还斩获了多项世界第一,在全球市场大放异彩。十年一瞬,皆为序章,这十年是一个蓄势待发的非凡起点,相信在全球市场面临下行之际,中国工程机械行业亦能经受严苛考验,成功对抗下行周期,为行业再创更多个辉煌十年,书写更多不平凡的篇章。

热门推荐