在矿山机械市场,大吨位矿卡无疑是现在国内外制造商竞争的焦点领域之一。据统计,全球矿用车市场预计在2028年达到60亿美元的收入规模,年均复合增长率(CAGR)为2.37%。其中,50~200吨级矿卡市场呈现出稳步增长的趋势,尤其是百吨级以上车型占据市场主导地位。

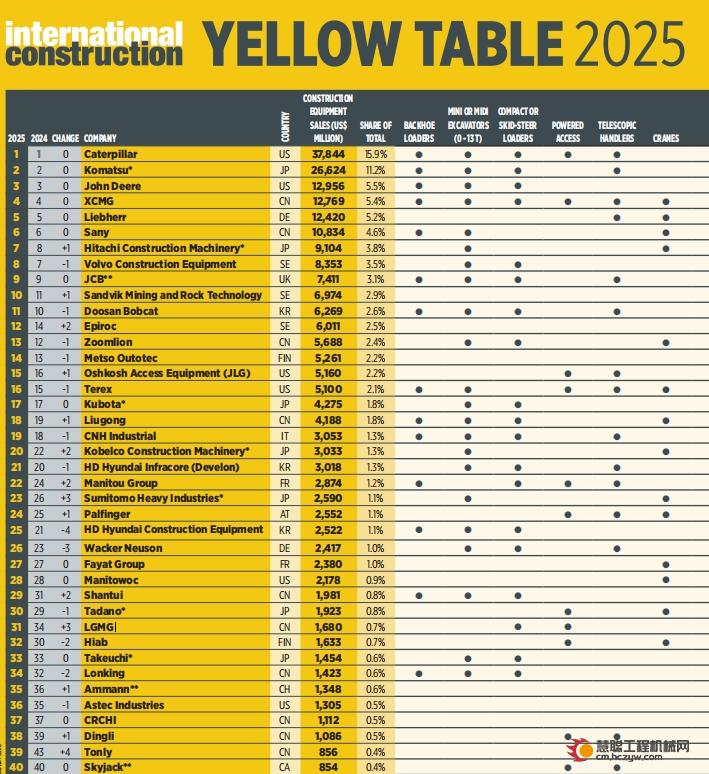

随着全球矿业的发展以及对高效、大型矿用设备的需求增加,国产与外资品牌在该领域的竞争日益激烈。大吨位市场在矿山机械市场中壁垒最高,外资品牌长期以来凭借先进的技术和品牌影响力占据市场领先地位。

然而,随着国产品牌在电动化、智能化等方面的投入增加,两者之间的技术差距正在逐步缩小,在性价比、适应性以及后续服务方面也具有一定的优势。

从追赶者到并行者,国产技术正迎头赶上

国产矿卡的技术进化已突破了“低端替代”的刻板印象。

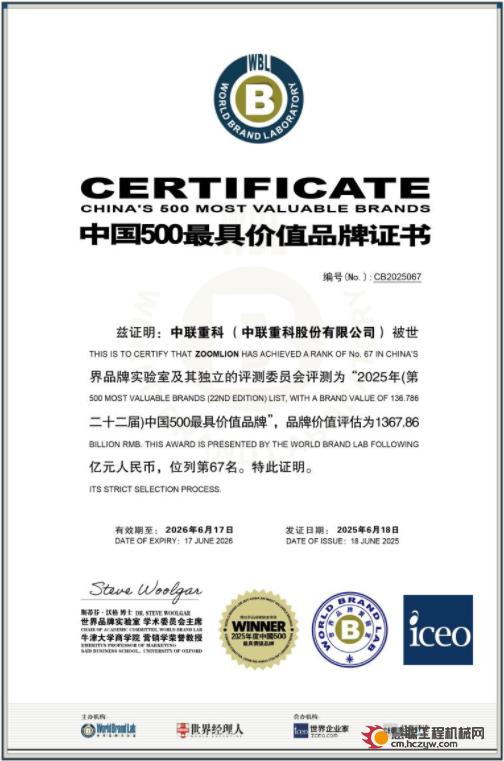

在大吨位矿卡市场,国产品牌通过技术创新及新能源转型等,已从技术追赶者逐步发展为与国际巨头并行的竞争者,并在部分领域实现引领。中联重科、徐工、三一重工等企业近年来推出的纯电矿卡和混动车型,搭载宁德时代动力电池并支持换电模式,直接响应全球绿色矿山的发展趋势。

例如,中联重科推出的全球最大混合动力矿卡ZTE520(总重520吨,额定载重300吨),采用新一代超混电驱系统、大扭矩轮毂驱动技术及高效液冷散热技术,配备国产最大混动柴油机和三元锂动力电池,总功率达3200马力。其整体性能提升16%、运输效率提升10%、综合节能15%,关键零部件实现全国产化,打破国外技术垄断,混动技术达国际领先水平。徐工DE400采用的4×2电传动技术可实现3650马力的功率输出,最高时速达50公里,性能参数已与外资产品并驾齐驱。

更值得注意的是,国产矿卡在智能化领域实现弯道超车,无人驾驶系统通过激光雷达与高精度地图的配合,可完成矿区自动导航、避障与装卸作业,大幅降低人力成本。

反观外资品牌,尽管在传统燃油矿卡的耐久性与极端工况(零下40℃高寒环境等)适应性上仍具优势,但其新能源转型步伐明显滞后,发展也相对保守,主要聚焦混动技术优化。例如,小松的混合动力矿卡仍以传统柴油机为主,电动化进程较慢。

目前外资电动矿卡多处于概念验证阶段,尚未形成规模化应用,这一技术代差为国产矿卡创造了关键的窗口期。

新兴市场与高端壁垒的攻防战已拉响

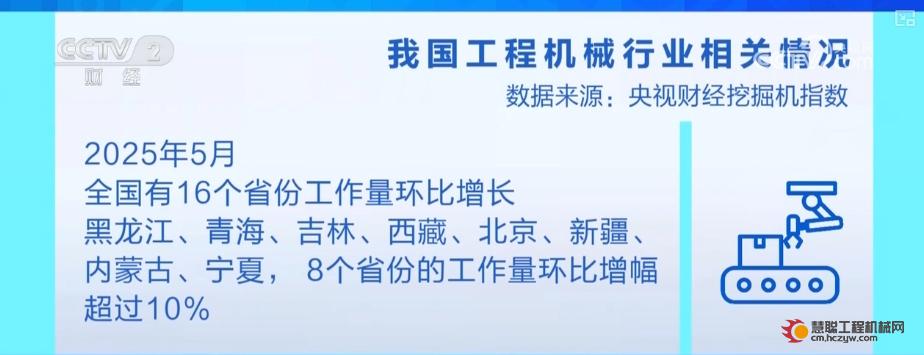

国产矿卡的市场版图正从本土向全球延伸。凭借超高性价比,国产400吨级矿卡在国内市场已占据超过80%的份额,同时加速渗透澳大利亚、蒙古、非洲等资源富集地区。

以蒙古矿山为例,徐工矿卡因适应沙尘暴频繁的恶劣环境且维护成本低廉,逐渐取代部分外资设备。

据数据显示,中国重型机械工业协会最新数据显示,2024年1—11月,矿山机械行业实现进出口总额49.01亿美元,同比增长24.23%。其中,出口额46.23亿美元,同比增长25.65%。

面对国产品牌的冲击,外资品牌试图通过技术壁垒守卫高端市场。在超大型矿山一体化解决方案等领域,卡特彼勒凭借百年的技术积累,仍掌握核心专利,占据全球80%以上的高端市场份额,拥有不可替代的客户黏性。

但这一防线正被逐步突破——徐工400吨级矿卡已进入秘鲁、加拿大等传统外资优势市场,而三一重工与力拓集团签订的电动矿卡订单,更标志着国产设备开始获得国际顶级矿企的认可。

“性价比”重构矿山机械新版图

除了技术的提升,“性价比”也是国产矿卡逐步替代外资品牌的一大因素。

在低碳、减碳目标的驱动下,国产矿卡的绿色技术布局逐渐形成差异化竞争力。纯电与氢能源车型的研发不仅降低碳排放,其夜间低谷电价充电模式可节约30%以上能源成本。配合政府推出的矿山环保补贴政策,国产新能源矿卡在生命周期经济性上已建立明显优势。

再者,国产矿卡通过“技术自主化+供应链本土化”的模式,将制造成本大幅压缩。

中联重科ZTE520通过核心零部件全国产化集成,突破技术壁垒,降低用户成本并保障供应链安全,适用于年产3000万吨以上的大型露天矿山。徐工、北方股份等企业亦在大型矿卡领域实现关键部件自主可控,推动国产矿卡出口占比快速提升。

随着发展中国家矿山企业对成本敏感度的提升,国产矿卡凭借合适的前期购置成本以及运营成本,正以“性价比利器”的姿态抢占市场。

国产品牌和外资品牌较量的背后,本质是全球矿业装备产业链的重构。国产大吨位矿卡凭借价格优势、技术创新和新能源布局,正在改写全球竞争格局。

然而,外资品牌在品牌影响力、全球化服务网络和极端工况下的可靠性仍具优势。

未来,随着国产品牌在智能矿山管理系统、无人驾驶技术等衍生领域的延伸,一个覆盖“硬件+软件+服务”的矿业生态体系正在成型,将进一步缩小差距,甚至实现“弯道超车”。

热门推荐